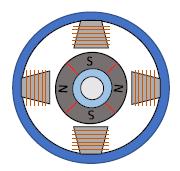

Es gibt zwei Arten von Gleichstrommotoren: bürstenbehaftete und bürstenlose Motoren. Bürstenlose Motoren besitzen einen Permanentmagneten auf der Rotorseite und einen Elektromagneten auf der Statorseite. Dies ist gegensetzlich zur Struktur eines bürstenlosen Motors, hat aber viele Vorteile. Da der Motor von einem Positionssensor statt von einer Bürste gesteuert wird, gibt es keine elektrischen Geräusche und weniger Vibrationen. Zudem ist der Rotor klein, dünn und leicht, weil er einen Permanentmagneten verwendet. Da es keine Sekundärverluste gibt, ist eine hohe Leistung bei gleichzeitiger Energieeinsparung möglich. Außerdem lässt sich die Drehzahl leicht regeln, wobei ein stabiles Drehmoment von niedrigen bis zu hohen Drehzahlen erreicht wird. Aufgrund dieser Vorteile werden sie in vielen Anwendungen eingesetzt, z.B. in Robotern, Kraftfahrzeugen, Haushaltsgeräten, Steuerungsanlagen und Klimaanlagen.

Der Permanentmagnet auf der Rotorseite ist zylindrisch und die Anzahl der Magnetpole kann durch Änderung des Magnetisierungsmusters geändert werden. Dies bietet viel Freiheit bei der Motorkonstruktion. Gleichzeitig wird die Leistung des Motors durch die Qualität des Ringmagneten bestimmt. Da Ringmagnete durch Formen und Sintern von Magnetpulvern hergestellt werden, wird die magnetische Flussdichte durch die Zusammensetzung des Magnetpulvermaterials, die Kristallkorngröße und die Dichte nach dem Sintern beeinflusst. Durch verschiedene Faktoren können Fehler entstehen. Dazu gehören der Zustand des Magnetpulvers, die Temperatur während des Sinterns und der Hitzegrad im Ofen. Bei einem vierpoligen Motor beispielsweise wird der Motor in der Reihenfolge (1) S-Pol, (1) N-Pol, (2) S-Pol und (2) N-Pol magnetisiert. Tritt aber ein Längsriss in der Mitte des (1) S-Pols auf, dann werden ein neuer S-Pol und ein neuer N-Pol im (1) S-Pol erzeugt. Ein Magnet hat die physikalische Eigenschaft, am gerissenen Ende neue magnetische Pole zu bilden, so dass ein Ringmagnet mit einer Vielzahl von magnetischen Polen anstelle der eigentlichen vier Pole entsteht. Resultat ist, dass sich der Rotor nicht normal dreht, wenn er in diesem Zustand in einen Motor eingebaut wird. Selbst wenn der Riss klein ist, macht das Ungleichgewicht der magnetischen Flussdichte eine präzise Steuerung unmöglich. Außerdem können kleinste Risse, die bei einer Sichtprüfung übersehen werden, Defekte verursachen, die schwer zu erkennen sind.

Abb.1: Aufbau von bürstenlosen Motoren und Ringmagneten

Daher ist es wichtig, die Innen- und Außenflächen des Ringmagnets vor der Magnetisierung auf Risse zu prüfen. Die Wirbelstromprüfung erfolgt berührungslos und erfordert kein Koppelmedium, wie z.B. eine Flüssigkeit. Tiefe und Größe der Risse werden als elektrische Signale erfasst. Die Rückverfolgbarkeit wird durch die Speicherung der Prüfdaten sichergestellt. Damit ist sie die am besten geeignete Methode für die effiziente Prüfung von Sinterwerkstoffen.

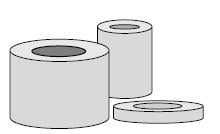

Abb. 2: STATOGRAPH CM / CM+ und verschiedene Sonden

Für die Rissprüfung mit Wirbelstrom empfehlen wir das Prüfgerät STATOGRAPH von FOERSTER in Kombination mit entsprechenden Sonden.