Rissprüfung von Zylinderlaufbuchsen mittels Wirbelstrom

Heutige Zylinderkomponenten müssen immer größeren Anforderungen gerecht werden. So müssen auch beschichtete Zylinderbohrungen und Zylinderlaufbuchsen immer höheren Zünddrücken und Drehzahlen standhalten.

Dabei erfüllen sie in Motoren eine wichtige Funktion. Sie sorgen dafür, dass der Kolben optimal läuft. Um den Verschleiß zu verringern, soll die Lauffläche einerseits glatt sein und anderseits die Schmierung zwischen den Gleitpartnern sicherstellen.

Ist die Materialoberfläche durch Oberflächenfehler wie Risse geschädigt, kann dies auch andere Motorkomponenten beeinträchtigen und zu Motorschäden führen. Oftmals entsteht ein sogenannter Kolbenfresser, der durch eine trockene Reibung von Kolben und Zylinder entsteht. Die Temperatur erhöht sich dabei so stark, dass sich Kolben und Lauffläche verbinden und der Motor zum Stillstand kommt.

Deshalb ist eine zerstörungsfreie und automatisierte Prüfung gängige Praxis, um die Produktqualität kontinuierlich zu überwachen und zu sichern.

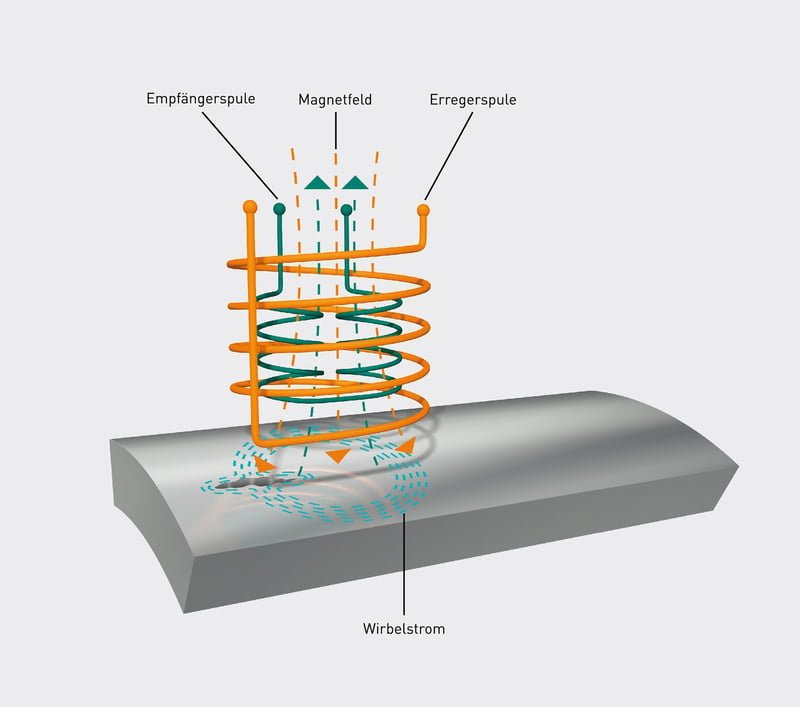

Zur Prüfung der Zylinderbohrung/Laufbuchse werden häufig Wirbelstromprüfgeräte eingesetzt. In Verbindung mit einem rotierenden, längsgeführten Wirbelstromsensor wird die Innenoberfläche abgetastet.

Mit diesem Prüfsystem können offene Risse und Poren zuverlässig erkannt werden. Dabei unterscheiden die Prüfsysteme zwischen gewünschter Oberflächenrauheit (Micro-Poren, Honstruktur) und einer tatsächlichen Fehlstelle.

Mit einem individuell der Prüfaufgabe angepassten Handlingsystem werden in den Motorblöcken die Zylinderbohrungen/Laufbuchsen automatisiert auf Fehlstellen kontrolliert. Durch die hohe Auflösung zeigt die Wirbelstromprüfung mit einem rotierenden Spezial-Wirbelstromsensor neben den oberflächenoffenen auch die im Aluminiumblock dicht unter der Materialoberfläche liegenden, verdeckten Fehlstellen an. Direkt nach der Prüfung findet eine automatisierte Klassifizierung der Prüfergebnisse in i.O. und n.i.O. statt.

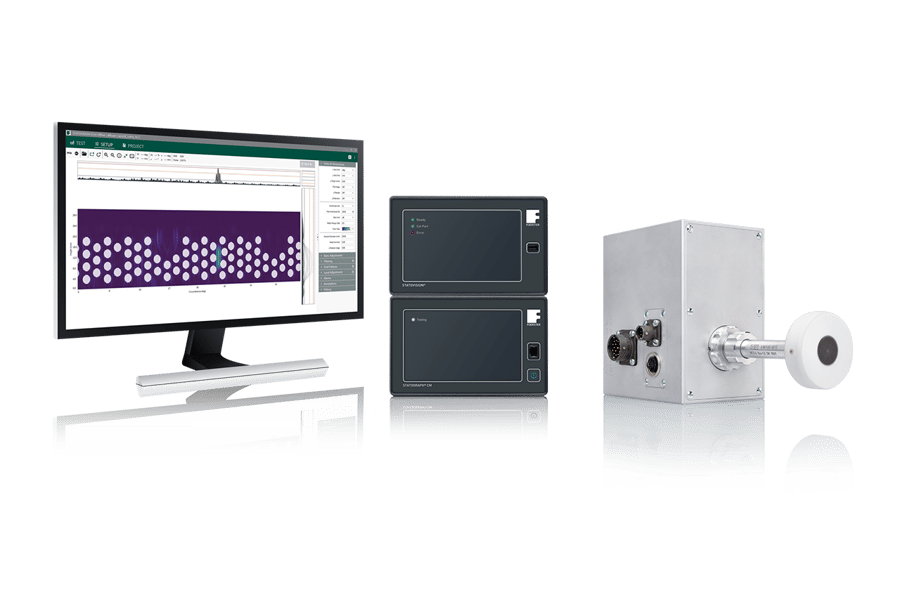

Die Dokumentation der Prüfergebnisse findet über eine Auswertesoftware zur Rissprüfung statt. Die Software stellt die Wirbelstromsignale in einem verständlichen C-Scan dar. Es entsteht ein Bild der Oberflächenqualität der zu prüfenden Zylinderbohrung/Laufbuchse und gibt Aufschluss über die Qualität des Produktionsprozesses. Die umfassende Produktdokumentation des Scans dient der kontinuierlichen Qualitätssicherung. Sie erlaubt die Rückverfolgbarkeit im Schadensfall und trägt stetig steigenden Anforderungen an den Qualitätsprozess Rechnung.

FOERSTER hat mit dem Prüfgerät STATOGRAPH sowie dem Spezial-Wirbelstromsensor und der Auswertesoftware STATOVISION, ein außergewöhnliches und hochentwickeltes Prüfsystem auf den Markt gebracht, um rechtzeitig Materialfehler zu erkennen und die Qualität zu sichern. Info hierzu finden Sie unter diesem Link.