Wie läuft ein Applikationsversuch in der zerstörungsfreien Komponentenprüfung ab?

In diesem Blogbeitrag wird beschrieben, wie Applikationsversuche an Komponenten mit Hilfe zerstörungsfreier Prüfverfahren durchgeführt werden. Der Schwerpunkt liegt auf der Erkennung von Qualitätsproblemen wie Rissen und Härtefehlern. Der Beitrag gewährt einen Einblick in die Methodik des Wirbelstromprüfverfahrens und zeigt die Bedeutung der Sensorauswahl, der Prüffrequenzen und der Gefügeprüfung auf. Abschließend wird auf die Anwendungsberichte eingegangen.

Im Herstellprozess von metallenen Komponenten kann es zu Qualitätsproblemen wie Rissen oder Härtefehlern kommen. Diese rechtzeitig zu erkennen und die fehlerhaften Bauteile auszusortieren ist wichtig, um sicherzustellen, dass das Endprodukt fehlerfrei ist.

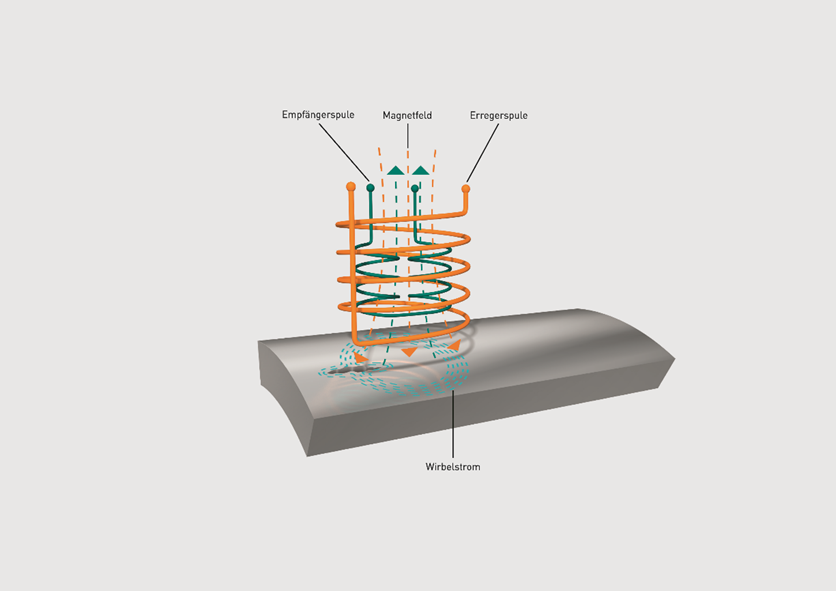

Diese Materialfehler können mit dem zerstörungsfreien Wirbelstromprüfverfahren erkannt werden. Durch hoch- oder niederfrequente elektromagnetische Wechselwirkungen können Fehler wie Risse, Poren oder Gefügeunterschiede je nach Anforderung manuell oder automatisch erkannt und ausgewertet werden. Um die Fehler zu finden, liegt dem Wirbelstromprüfverfahren ein Abgleich mit Referenzfehlern zugrunde. Daher wird in einer Machbarkeitsstudie bei Applikationsversuchen in unserem Applikationslabor anhand kundenseitig gestellter Proben das optimale Resultat sowohl für die technische Ausstattung als auch die richtigen Einstellparameter ermittelt. Dafür verfügt FOERSTER über ein spezielles Team von Applikationsingenieuren, die in engem Kontakt mit den Entwicklern stehen und durch ihre langjährigen Erfahrungen bei FOERSTER über ein großes Applikationswissen verfügen. Die Ergebnisse werden Ihnen in einem ausführlichen Bericht zur Verfügung gestellt und auf Wunsch persönlich besprochen.

In den Applikationsversuchen werden die richtigen Prüffrequenzen, Einstellparameter, Fehlerschwellen und Sensorkonfigurationen bestimmt. Dabei spielen u.a. die Materialeigenschaften, die Oberflächenbeschaffenheit und die Fehlercharakteristika eine wichtige Rolle.

In der heutigen Produktion ist eine entsprechende Qualitätskontrolle unerlässlich. Das Wirbelstromprüfverfahren kann Ihnen dabei wertvolle Erkenntnisse über die Qualität Ihrer Komponenten liefern. Durch frühzeitiges Erkennen von Rissen oder Härtefehlern können Sie als Hersteller rechtzeitig in den Produktionsprozess eingreifen, Optimierungen vornehmen und Bearbeitungsprozesse ändern, um am Ende qualitativ hochwertige Produkte zu liefern.

Anwendungsfälle, die im Applikationslabor untersucht werden können

Bei der Prüfung von Komponenten kommen häufig zwei wichtige Prüfungen zum Tragen. Die Prüfung auf Oberflächenfehler sowie die Gefügeprüfung. Für eine zuverlässige Prüfung ist es notwendig, die optimalen Einstellparameter und die richtigen Sensoren auszuwählen. Anhand verschiedener Beispiele möchten wir Ihnen den hierzu notwendigen Ablauf im Applikationslabor skizzieren:

Szenario 1: Prüfung auf Oberflächenfehler wie Risse

Rotationsgeschwindigkeit: Die Wirbelstrommethode eignet sich vor allem für rotationssymmetrische Komponenten, da hierbei die Rotation zur Fehlererkennung wie Risse genutzt wird. Daher werden in Anwendungstests bei uns im Applikationslabor die zu untersuchenden Komponenten in eine Drehbank eingespannt. So wird die optimale Oberflächengeschwindigkeit ermittelt, die die Erkennung der Oberflächenfehler erleichtert. Durch eine sorgfältige Analyse der Magnetfeldreaktionen während der Drehung kann die genaue Stelle und der Schweregrad der Risse genau bestimmt werden. Übertragen auf den Einsatz in der Produktion können so schnell Korrekturmaßnahmen bei Qualitätsmängeln ergriffen werden.

Sensorauswahl: Einen weiteren großen Einfluss auf die Prüfung hat der entsprechende Sensor. Je nach Komponente und Anwendung bietet FOERSTER eine vielfältige Auswahl an unterschiedlichsten Sensoren. Daher werden bei den Machbarkeitsstudien verschiedene, spezifische Sensoren eingesetzt, die anhand von Faktoren wie Materialleitfähigkeit, Oberflächenbeschaffenheit sowie Größe und Position der zu untersuchenden Stellen ausgewählt werden. Je nach Applikation kommen dann auch z.B. abgewinkelte Sensoren, Bohrlochsonden oder auch flexible Sonden zum Einsatz – immer mit dem Ziel die geforderten Oberflächenfehler zuverlässig zu detektieren.

Prüfparameter und Optimierung: Ist die richtige Rotationsgeschwindigkeit gewählt und der passende Sensor gefunden, dann müssen die Prüfparameter am Gerät noch richtig eingestellt und optimiert werden. Dazu gehören, den richtigen Erregerstrom zu wählen, die Prüffrequenzen zu bestimmen und evtl. entsprechende Hoch- und Tiefpassfilter einzustellen. Des weiteren werden Fehlerschwellen definiert und weitere Parameter an die Anwendung, das heißt an spezifische Materialeigenschaften und die Fehlermerkmale, angepasst.

Abgeleitet aus dieser Machbarkeitsstudie wird dann das optimale Set-up für den Inline- oder Offline-Prüfprozess für Sie zusammengestellt und mit Ihnen besprochen. Mehr dazu lesen Sie in dem Kapitel „Anwendungsbericht & Kundenkommunikation“.

Szenario 2: Gefügeprüfung zur Ermittlung von Materialeigenschaften

Materialverwechslung: Trotz äußerster Vorsicht kann es im Produktionsprozess zu Materialverwechslungen kommen. Diese können erhebliche wirtschaftliche Schäden bei Werkzeugen in der Fertigungslinie bis hin zu Folgeschäden bei den Anwendern anrichten. Um dies zu vermeiden, kann eine magnetinduktive Gefügeprüfung stattfinden. Da insbesondere die Hysteresekurve stark durch technologische Kennwerte wie Härte, Legierungsbestandteile und Gefüge beeinflusst wird, lassen sich über die magnetischen Eigenschaften des Materials besonders gut diese Kennwerte ermitteln und somit Komponenten, deren Kennwerte nicht stimmen, aussortiert werden. Im Applikationslabor werden die magnetischen Kennwerte anhand von Referenzteilen ermittelt und Sortiergrenzen gebildet, damit im automatisierten Produktionsprozess die Komponenten geprüft und anschließend automatisch sortiert werden können.

Sensorauswahl: Auch für die automatisierte Gefüge- und Härteprüfung stehen unterschiedlichste Sensoren zur Verfügung, um eine optimale Prüfung zu ermöglichen. So gibt es beispielsweise auch spezielle Sensoren zur Überprüfung der Kantenhärte von bearbeiteten Komponenten. Die Sensoren werden immer auf Grundlage der Teilegeometrie und -position ausgewählt, um präzise Ergebnisse zu liefern.

Performante Oberwellenauswertung: Wir wissen: Im Produktionsprozess herrschen keine Laborbedingungen. Um beispielsweise Temperatur- und Chargeneinflüsse oder auch eine exzentrische Zuführung der Komponenten sowie Bauteiltoleranzen auszugleichen, wird die performante Oberwellenauswertung genutzt. Hierbei wird die Magnetisierungskurve durch eine Fourier-Transformation in Grundwelle und Oberwellen (Vielfache der Grundwelle) zerlegt. Das Frequenzspektrum umfasst alle ungeraden Frequenzen, d.h. f1 (Grundwelle), f3, f5, f7 usw. Durch die Auswertung der Oberwellen können zusätzliche Informationen über die Eigenschaften des Testmaterials gewonnen werden. So wird der Einfluss externer Faktoren auf die Prüfergebnisse minimiert.

Anwendungsbericht und Kundenkommunikation

Nach Abschluss der Applikationsversuche und Machbarkeitsstudien erstellt der Applikationsingenieur einen umfassenden Bericht, in dem die Prüfverfahren, Ergebnisse und Empfehlungen dokumentiert sind. Dieser Bericht gewährt detaillierte Einblicke in die Qualität der bearbeiteten Teile, sowie Handlungsempfehlungen, wie eine automatisierte Qualitätskontrolle im Prozess funktionieren könnte. Auf Basis dieses Berichts kann dann im Anschluss in Zusammenarbeit mit unserem Vertrieb und unserer Konstruktionsabteilung eine entsprechende Prüflösung für Ihren Prozess erarbeitet werden. Die Möglichkeiten reichen von automatisierten Prüfzellen oder -linien direkt in Ihrem Produktionsprozess bis hin zu Offline-Prüflinien oder Lösungen für die Stichprobenprüfung. Gemeinsam mit Ihnen ermitteln wir die für Sie optimale Lösung, um die Qualität Ihrer Komponenten zu überprüfen und objektiv zu beurteilen. Denn natürlich, werden alle Prüfergebnisse in automatischen Prüfprotokollen festgehalten, damit Sie die Qualität entsprechend nachweisen können.

Applikationsversuche: Der Anfang unserer Zusammenarbeit

Sie haben Qualitätsprobleme in Ihrer Fertigung und möchten diesen auf den Grund gehen? Dann stehen am Anfang unsere umfangreichen Applikationsversuche und Machbarkeitsstudien, in denen wir Ihre Probleme sichtbar machen und mit Ihnen eine Lösung entwickeln, um die Qualität Ihrer Bauteile automatisiert und objektiv zu beurteilen.

Die umfangreichen Versuche sind notwendig, um für Sie ein Prüfsystem zusammenzustellen das optimal auf Ihre Anwendung zugeschnitten. Denn nur durch ein perfektes Zusammenspiel von Prüfparametern, der richtigen Ausstattung unter Berücksichtigung der Material- sowie Fehlereigenschaften und der Prozessbedingungen, kann ein zuverlässiges und sensibles Prüfsystem aufgebaut werden. . Dabei liefern unsere Applikationsversuche bereits wertvolle Erkenntnisse über Ihren Produktionsprozess. Dies ermöglicht fehlerhafte Produktionsprozesse zu erkennen und Prozessverbesserungen einzuleiten.

Umfassende Anwendungsberichte und eine effektive Kommunikation sind entscheidend für den Austausch von Ergebnissen, Empfehlungen und Lösungen. Daher sind wir bestrebt, in einem offenen Gespräch mit unseren Kunden eine optimale Prüflösung für den jeweils konkreten Anwendungsfall zu finden.

Unsere Prüfgeräte haben sich bereits seit Jahrzehnten bewährt und machen die Qualität in vielen Branchen sichtbar. Hierzu gehören die Prüfsysteme STATOGRAPH CM/CM+ 6.470 zur Detektion von Rissen, Poren und anderen Oberflächenfehlern sowie das MAGNATEST TCL und MAGNATEST D für die Härte- und Gefügeprüfung.

Wenn auch Sie sich überzeugen möchten, dann buchen Sie noch heute einen Termin in unserem Applikationslabor, um die Qualität Ihrer Produkte sichtbar zu machen.

Share this

Vielleicht gefällt Ihnen auch

Verwandte Artikel

Automatisierte Prüfung von Zylinderlaufbuchsen mittels Wirbelstrom

Automatisierte Rissprüfung von Kugelzapfen