Los componentes de una válvula de inyección, como la carcasa y el manguito de la válvula, están expuestos a presiones muy elevadas durante su funcionamiento. Para soportarlas, se imponen exigencias de calidad muy elevadas al material. Los defectos superficiales, como las grietas, afectan a la capacidad de carga y pueden provocar daños en el motor, así como incendios de este. Por lo tanto, el control de calidad es necesario durante el proceso en curso.

Por esta razón, FOERSTER ha desarrollado sondas de corrientes inducidas de alta sensibilidad. Con el sistema de ensayo STATOGRAPH se pueden detectar incluso las grietas más finas en estos componentes. El método de corrientes inducidas se basa en una comparación con defectos de referencia.

Figura 1: STATOGRAPH CM+

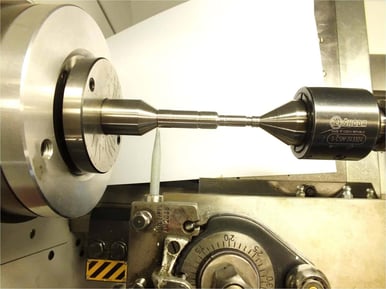

A continuación, se insertó un defecto de referencia con unas dimensiones de 0,8 mm × 0,1 mm en la carcasa de una válvula en tres zonas críticas. La prueba se realiza con un dispositivo de prueba completamente automatizado en el proceso en marcha. Durante la prueba, se gira la pieza de prueba o se utiliza un cabezal giratorio con una sonda giratoria.

Figura 2: Ejemplos de sondas y pruebas de la carcasa de la válvula

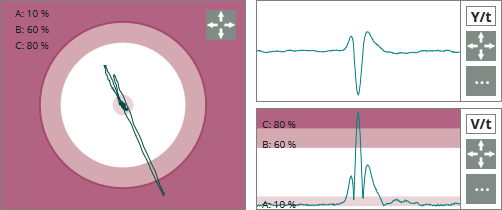

El resultado de la prueba muestra que el defecto de referencia aparece a una frecuencia de prueba de 1 MHz con un nivel de señal del 100 %, véase la Fig. 3.

Figura 3: Visualización de corrientes inducidas del defecto de referencia

El defecto de referencia también se detecta claramente en las tres zonas de prueba cuando se escanea la superficie, véase la Fig. 4.

Figura 4: Escaneado de la superficie con STATOVISION

Para el ensayo de grietas en carcasas y manguitos de válvulas, recomendamos el sistema de ensayo STATOGRAPH junto con una sonda de corrientes inducidas. Esta combinación permite detectar incluso las grietas más finas en la superficie del material y garantiza la calidad del producto. Para más información, visite: foerstergroup.com