Ogni automobile è dotata di un condizionatore d'aria e tra lo scambiatore di calore dell'unità interna e lo scambiatore di calore dell'unità esterna è presente un compressore. La potenza del compressore viene trasmessa dall'albero di potenza del motore alternativo tramite una cinghia. Tuttavia, nell'ambiente speciale di un'automobile, il compressore deve essere in grado di funzionare sempre in modo affidabile contro le grandi vibrazioni, deve poter essere alloggiato nello spazio limitato del vano motore, deve poter controllare la quantità di compressione senza dipendere dal regime del motore e deve essere leggero dal punto di vista dell'efficienza del carburante. Il compressore a piatto oscillante, che risolve questi problemi, è ampiamente utilizzato nelle automobili.

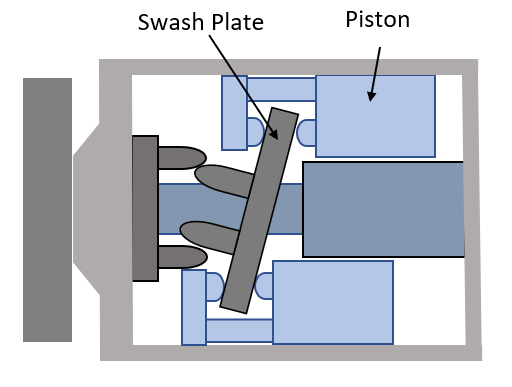

Il compressore a piatto oscillante è costituito da una piastra a forma di disco che ruota, sulla quale sono connessi molteplici pistoni che si muovono verso l'alto e verso il basso per comprimere il refrigerante vaporizzato e riportarlo in forma liquida. Il piatto oscillante è fuso in ghisa e durante il processo di produzione possono verificarsi difetti di fusione e crepe. Se la superficie è danneggiata da difetti di fusione, il pistone non funzionerà in modo fluido e il condizionatore d'aria non funzionerà correttamente. I difetti di fusione sono un problema inevitabile per i prodotti fusi e non possono essere facilmente ridotti a zero anche se lo stampo viene migliorato o il processo di produzione viene rivisto. La fusione è il modo migliore per produrre in serie prodotti a basso costo. Tuttavia, una volta che un prodotto difettoso viene incorporato in un prodotto finito, i costi di raccolta e sostituzione sono enormi. E’ quindi necessario ispezionare i pezzi prima dell'installazione, ma l'ispezione visiva con il rilevamento di polvere magnetica richiede costi di manodopera e c'è il rischio di sviste da parte dell'occhio umano. A ciò si aggiunge il costo dei materiali di consumo, come la soluzione di polvere magnetica e lo smaltimento del liquido di scarto. Inoltre, alcuni difetti non possono essere identificati con l'ispezione delle immagini tramite telecamera.

Fig.1: : Schema di un compressore a piatto oscillante

È qui che il test a correnti parassite si rivela utile. I test a correnti parassite non comportano il contatto con il materiale da ispezionare e non sono contaminati dalla soluzione di polvere magnetica dei test a polvere magnetica. I difetti vengono elaborati come segnali elettrici in base alla loro profondità e dimensione. Ciò consente una valutazione quantitativa, l'automazione, la razionalizzazione e la riduzione dei costi.

Fig. 2: STATOGRAPH CM / CM + e sonde differenziali

Le migliori prestazioni per questo test si ottengono utilizzando lo STATOGRAPH CM / CM+ di FOERSTER e sonde speciali.