Mesure de la conductivité électrique par courants de Foucault : les 6 facteurs clés à prendre en compte

Qu'est-ce que la conductivité électrique ?

La conductivité électrique est une propriété physique qui mesure la capacité d'une substance à conduire un courant électrique. Elle est essentielle pour évaluer les performances de divers composants dans l'industrie électronique et peut révéler des informations précieuses sur les propriétés mécaniques et macroscopiques des matériaux. Les applications fréquentes incluent :

- Évaluation de l'état de vieillissement de l'aluminium

- Détermination des caractéristiques de résistance de l'aluminium

- Analyse de la précision des éléments d'alliage

- Vérification de la densité après un processus de frittage

Les procédures de mesure non destructives de la conductivité sont encadrées par la norme DIN EN 50994.

Cliquez ici pour en savoir plus sur la mesure de la conductivité!

Facteurs influençant la précision des mesures:

|

|

L’article suivant explore ces facteurs en détail, leur impact sur la qualité des mesures, ainsi que les solutions pour minimiser leurs effets.

1. Effets thermiques sur les mesures

La conductivité électrique varie en fonction de la température en raison du coefficient de température des matériaux. Pour les métaux, une augmentation de la température réduit généralement la conductivité. Par exemple :

- Cuivre : la conductivité passe de 58,0 MS/m à 20°C à 56,9 MS/m à 25°C, soit une diminution de 0,4 % par degré Celsius.

En général, les valeurs de conductivité sont exprimées pour une température de référence de 20°C. Si la température de l'objet diffère, il est possible d’ajuster les valeurs mesurées en utilisant la formule suivante (selon DIN 50994) :

σ(20°C) = σ(T)⋅[1+α⋅(T-20°C)]

Des exemples typiques de coefficients de température sont illustrés dans la figure 1. Il est intéressant de noter que certains métaux, comme le titane, dévient des tendances générales. Ces valeurs ont été établies par le Physikalisch-Technische Bundesanstalt (PTB) de Braunschweig sur un échantillon de 20 matériaux.

Fig. 1 : Coefficients de température typiques

La compensation de la température peut se faire de manière directe ou indirecte.

-

Compensation directe :

- Mesurer la température de l'objet testé.

- Appliquer l’équation ci-dessus avec le coefficient de température approprié.

-

Compensation indirecte :

- Ajuster les étalons de conductivité à la même température que l'objet mesuré.

- Réaliser un étalonnage en deux points pour adapter la courbe d’étalonnage à la nouvelle plage de température.

Grâce à ces méthodes, il est possible d’obtenir des mesures précises compensées pour les variations de température.

2. Décollage de la sonde

La distance entre la sonde à courants de Foucault et la surface mesurée peut considérablement affecter la précision des résultats. Pour minimiser cet impact, la plupart des instruments modernes de mesure des courants de Foucault intègrent des fonctions de détection et de compensation du décollage. Ces fonctionnalités permettent également des mesures précises sur des surfaces complexes, comme des revêtements ou des plaques minces.

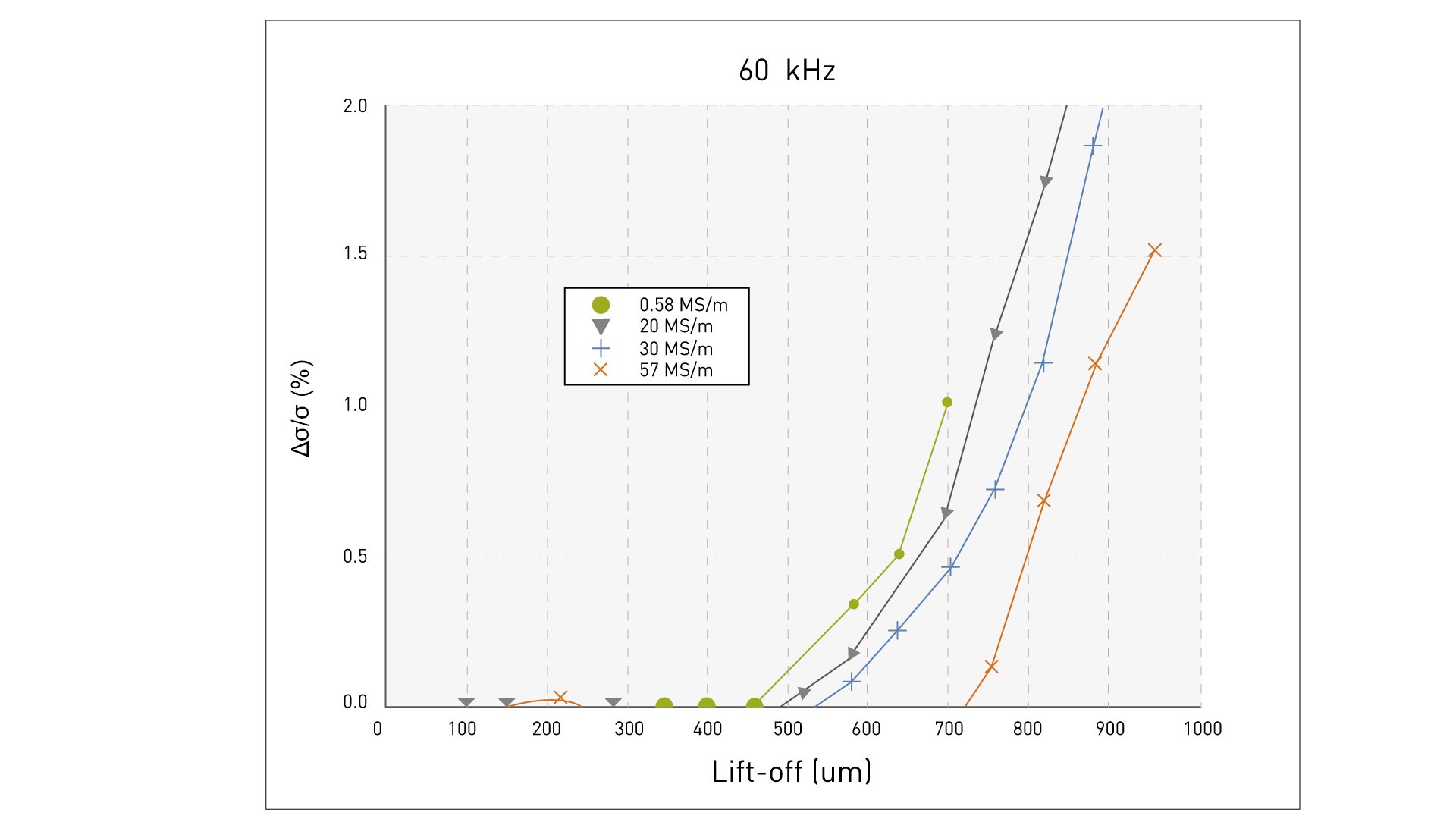

La figure 2 montre comment l’erreur relative varie en fonction de la distance entre la sonde et l’objet testé à 60 kHz, en utilisant quatre valeurs de conductivité différentes comme exemples.

Fig. 2 : Effet de la distance de décollage sur l’erreur relative à 60 kHz

3. Épaisseur du matériau de l'objet testé

Lorsque l'objet mesuré est trop fin, le champ magnétique généré par la sonde ne peut pas pénétrer entièrement dans le matériau. Cela entraîne une densité de courants de Foucault dépendante non seulement de la conductivité du matériau, mais aussi de son épaisseur.

Pour garantir une mesure précise, il est crucial de respecter l’épaisseur minimale critique définie par la norme DIN 50994 :

dsat = 3 ⋅ δ0

Où δ₀ représente la profondeur de pénétration standard à laquelle la densité de courant a diminué jusqu'à 1/e :

δ0 = K ⋅ (503⋅103)/√(f⋅σ)

Cette équation montre que les fréquences élevées f entraînent une diminution de la profondeur de pénétration du champ magnétique, un phénomène connu sous le nom d'« effet de peau ». Par conséquent, il est possible d'ajuster la fréquence de mesure afin de garantir que l'épaisseur du matériau testé dépasse l'épaisseur de saturation (dsat), assurant ainsi une précision optimale des résultats.

De même, la profondeur de pénétration diminue également avec l'augmentation de la conductivité électrique du matériau (σ).

Le paramètre K représente un facteur de correction propre au type de sonde utilisée. Il prend en compte à la fois l’homogénéité du champ magnétique généré par la bobine et celle du matériau à l’intérieur de l’objet testé. À titre indicatif, et pour une première approximation, on peut considérer K = 1.

Pour déterminer si un objet satisfait les exigences d'épaisseur minimale à une fréquence de mesure donnée, un test simple consiste à utiliser l’étalon en cuivre fourni avec l’instrument. L’étalon est placé directement sous l’objet à analyser, et la sonde mesure ensuite la conductivité. Si la sonde détecte la conductivité de l’étalon au lieu de celle de l’objet testé, cela indique que l’objet est trop fin pour être mesuré avec précision à cette fréquence.

4. Courbure des surfaces

La courbure des surfaces influe considérablement sur les valeurs de conductivité mesurées, cet effet devenant plus marqué lorsque le rayon de courbure diminue. Pour réduire cette influence, deux approches principales peuvent être utilisées :

- Ajustement par étalonnage spécifique : Réaliser un étalonnage sur un matériau ayant une courbure similaire à celle de l’échantillon à mesurer (« étalonnage en n points »).

- Paramétrage direct de la courbure : Entrer le rayon ou le diamètre de courbure dans l’appareil, qui ajustera alors automatiquement les valeurs mesurées en se basant sur une relation préétablie entre la fréquence de mesure, le matériau, et le rayon de courbure.

La figure 4 illustre les écarts en pourcentage des mesures de conductivité effectuées sur un échantillon en cuivre, en fonction du rayon de courbure et de la fréquence de mesure. Ces écarts sont plus prononcés pour les petits rayons de courbure et augmentent avec la fréquence de mesure.

Fig. 4 : Écart en pourcentage de la valeur mesurée de la conductivité en fonction du rayon de courbure et de la fréquence de mesure sur l'exemple du cuivre

L'influence des surfaces courbes peut être déterminée à l'aide d'un facteur de correction, comme le montrent les diagrammes ci-dessus.

| Example |

|

smess = 20 MS/m, rayon = 10 mm |

|

convexe => correction = 9 % |

|

s tats. = s mess / (100 % – 9 %) = 21,97 MS/m |

Une autre méthode efficace pour atténuer l'influence des surfaces courbes consiste à utiliser des étalons d’étalonnage ayant une géométrie proche de celle de l’échantillon testé pour minimiser les erreurs. En outre, il est conseillé d'employer un dispositif d’abaissement lors de la mesure sur des surfaces courbes afin d’assurer un positionnement optimal de la sonde.

5. Effets de bord lors de la mesure

Les sondes de conductivité modernes sont conçues avec des protections électromagnétiques pour réduire les perturbations dues aux champs magnétiques aux bords de la sonde. La figure 5 illustre les différences entre les courbes de flux magnétique des sondes protégées et non protégées.

Fig. 5 : Champs magnétiques dans les zones de bord de la sonde protégée et non protégée

Les sondes protégées électromagnétiquement offrent un avantage significatif en garantissant que les champs magnétiques ou les matériaux situés à proximité des bords de la sonde n'influencent pas les valeurs mesurées. Cela permet d’effectuer des mesures précises même sur les extrémités de barres d’un diamètre aussi réduit que 14 mm. Elles sont également adaptées pour des mesures dans des trous ou cavités usinées, facilitant par exemple la détection de surchauffes localisées dans des alliages d'aluminium.

6. Influence de la perméabilité

Pour des mesures précises de conductivité électrique, il est impératif que le matériau testé soit non magnétisable. Une faible perméabilité magnétique du matériau peut néanmoins causer des erreurs significatives.

Solution FOERSTER pour la mesure de la conductivité électrique

SIGMATEST

Depuis de nombreuses années, FOERSTER s’est imposé comme le leader du marché des instruments de mesure de la conductivité, offrant des solutions à la fois rapides, simples et précises. Parmi ses innovations, le SIGMATEST se distingue comme un outil fiable et éprouvé pour la mesure de la conductivité électrique.

Cet instrument polyvalent est utilisé dans divers domaines, notamment la maintenance aéronautique, où il joue un rôle clé, ainsi que dans le contrôle de la qualité industrielle, les essais de matériaux et le tri des métaux. En outre, le SIGMATEST excelle dans la détection des dommages causés par la chaleur et facilite les inspections en cours de processus, particulièrement dans les secteurs de la fabrication et du traitement métallurgiques.

Contactez-nous dès aujourd'hui pour échanger avec nos experts sur vos besoins en mesure de conductivité. Nous serons ravis de vous accompagner dans vos projets et de trouver des solutions adaptées à vos exigences spécifiques !

Share this

You May Also Like

These Related Stories

Mesure rapide de la dureté UCI des vis et boulons : applications pratiques et avantages

Essais de fissuration et de microstructure sur les arbres de rotor