¿Cómo funciona una prueba de aplicación en componentes no destructivos?

Esta entrada de blog describe cómo se realizan pruebas de aplicación en componentes utilizando métodos de prueba no destructivos. El enfoque está en detectar problemas de calidad como grietas y defectos de dureza. El artículo proporciona una visión de la metodología del proceso de ensayos de corrientes inducivas y destaca la importancia de la selección de sensores, frecuencias de prueba y pruebas microestructurales. Finalmente, se discuten los informes de aplicación.

En el proceso de fabricación de componentes metálicos, pueden ocurrir problemas de calidad como grietas o defectos de dureza. Detectarlos a tiempo y separar los componentes defectuosos es importante para asegurar que el producto final esté libre de defectos.

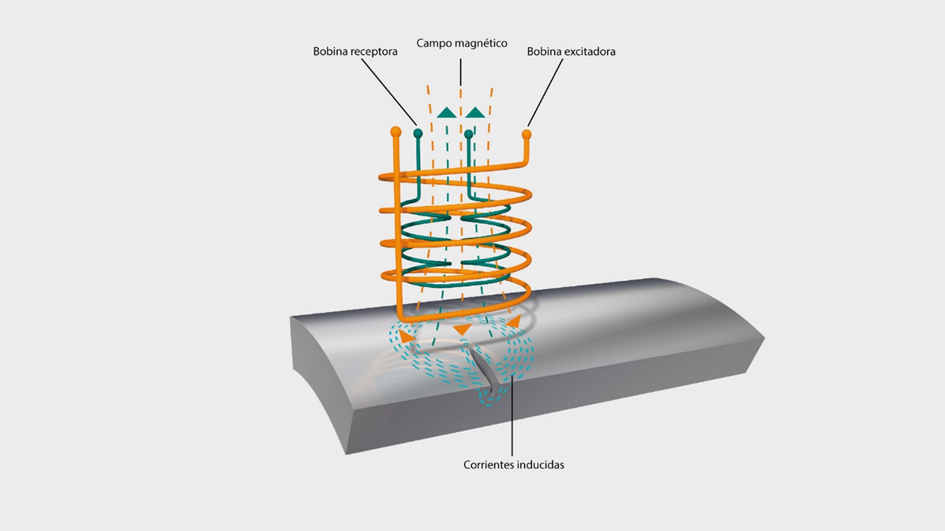

Estos defectos de material pueden detectarse con el método no destructivo de ensayo de corrientes inductivas. Utilizando interacciones electromagnéticas de alta o baja frecuencia, se pueden detectar y evaluar defectos como grietas, poros o diferencias estructurales de forma manual o automática, según los requisitos. Para encontrar los defectos, el método de ensayo de corrientes inductivas se basa en una comparación con defectos de referencia. Por lo tanto, en un estudio de viabilidad durante las pruebas de aplicación en nuestro laboratorio de aplicaciones, se determina el resultado óptimo basado en muestras proporcionadas por el cliente, tanto para el equipo técnico como para los parámetros de configuración correctos. Con este propósito, FOERSTER cuenta con un equipo especial de ingenieros de aplicación que están en estrecho contacto con los desarrolladores y tienen un gran conocimiento de aplicaciones. Los resultados se ponen a disposición en un informe detallado y se discuten personalmente a petición.

Las frecuencias de prueba correctas, los parámetros de configuración, los umbrales de falla y las configuraciones de sensores se determinan en las pruebas de aplicación. Entre otras cosas, las propiedades del material, el acabado de la superficie y las características de los defectos desempeñan un papel importante.

En la producción de hoy en día, el control de calidad adecuado es esencial. El método de ensayo de corrientes inductivas puede proporcionar información valiosa sobre la calidad de sus componentes. Al detectar grietas o defectos de dureza en una etapa temprana, como fabricante puede intervenir en el proceso de producción a tiempo, realizar optimizaciones y cambiar los procesos de mecanizado para entregar productos de alta calidad en última instancia.

Casos de uso que se pueden investigar en el laboratorio de aplicaciones.

Al probar componentes, a menudo entran en juego dos pruebas importantes. La inspección de defectos en la superficie y la inspección de la microestructura. Para realizar pruebas fiables, es necesario seleccionar los parámetros de configuración óptimos y los sensores adecuados. A través de varios ejemplos, nos gustaría describir el procedimiento necesario en el laboratorio de aplicaciones:

Escenario 1: Inspección de defectos en la superficie, como grietas: velocidad de rotación: el método de ensayo de corrientes inductivas es adecuado para componentes con simetría rotacional, ya que se utiliza la rotación para detectar defectos como grietas. Por lo tanto, en las pruebas de aplicación en nuestro laboratorio de aplicaciones, los componentes a examinar se sujetan en un torno. De esta manera, se determina la velocidad óptima de la superficie, lo que facilita la detección de defectos en la superficie. Mediante el análisis cuidadoso de las reacciones del campo magnético durante la rotación, se puede determinar con precisión la ubicación exacta y la gravedad de las grietas. Transferido a la producción, esto permite tomar medidas correctivas rápidamente en caso de defectos de calidad.

Selección de sensores: Otro factor importante en la inspección es el sensor adecuado. Dependiendo del componente y la aplicación, FOERSTER ofrece una selección diversa de sensores muy variados. Por lo tanto, en los estudios de viabilidad se utilizan diversos sensores específicos, que se seleccionan en función de factores como la conductividad del material, las propiedades de la superficie y el tamaño y la posición de las áreas a inspeccionar. Dependiendo de la aplicación, se utilizan sensores angulares, sondas de agujero pasante o incluso sondas flexibles, por ejemplo, siempre con el objetivo de detectar de manera fiable los defectos en la superficie requeridos.

Parámetros de prueba y optimización: Una vez seleccionada la velocidad de rotación correcta y encontrado el sensor apropiado, los parámetros de prueba deben configurarse correctamente y optimizarse en el dispositivo. Esto incluye la selección de la corriente de excitación adecuada, la determinación de las frecuencias de prueba y, si es necesario, la configuración de los filtros pasaaltos y pasabajos adecuados. Además, se definen umbrales de falla y se adaptan otros parámetros a la aplicación, es decir, a propiedades específicas del material y a las características de los defectos.

A partir de este estudio de viabilidad, se compila la configuración óptima para el proceso de prueba en línea u fuera de línea y se discute con usted. Puede obtener más información al respecto a continuación en "Informe de aplicación y comunicación con el cliente".

Escenario 2: Prueba de microestructura para determinar las propiedades del material

Confusión de materiales: A pesar de la extrema precaución, pueden ocurrir confusiones de materiales en el proceso de producción. Estas confusiones pueden causar daños económicos considerables en las herramientas de la línea de producción e incluso daños consecuentes a los usuarios. Para evitar esto, se puede utilizar la prueba de microestructura de inducción magnética. Dado que la curva de histéresis está fuertemente influenciada por parámetros tecnológicos como la dureza, los constituyentes de aleación y la microestructura, las propiedades magnéticas del material se pueden utilizar para determinar estos parámetros particularmente bien, de modo que los componentes cuyos parámetros no son correctos se puedan separar. En el laboratorio de aplicaciones, se determinan los valores característicos magnéticos en función de las piezas de referencia y se forman límites de clasificación para que los componentes puedan ser probados en el proceso de producción automatizado y luego separados automáticamente.

Selección de sensores: También están disponibles una amplia variedad de sensores para la prueba automatizada de microestructura y dureza con el fin de habilitar una prueba óptima. Por ejemplo, existen sensores especiales para verificar la dureza del borde de componentes mecanizados. Los sensores siempre se seleccionan en función de la geometría y la posición de la pieza para proporcionar resultados precisos.

Evaluación de armónicos de alto rendimiento: Sabemos que las condiciones de laboratorio no prevalecen en el proceso de producción. La evaluación de armónicos de alto rendimiento se utiliza para compensar influencias como la temperatura, el suministro excéntrico de componentes y las tolerancias de los componentes, por ejemplo. Aquí, la curva de magnetización se descompone en onda fundamental y armónicos (múltiplos de la onda fundamental) mediante una transformación de Fourier. El espectro de frecuencia incluye todas las frecuencias impares, es decir, f1 (fundamental), f3, f5, f7, etc. Al evaluar los armónicos, se pueden obtener información adicional sobre las propiedades del material de prueba. Esto minimiza la influencia de factores externos en los resultados de la prueba.

Informe de aplicación y comunicación con el cliente

Tras la finalización de las pruebas de aplicación y los estudios de viabilidad, el ingeniero de aplicación prepara un informe completo que documenta los procedimientos de prueba, los resultados y las recomendaciones. Este informe proporciona información detallada sobre la calidad de las piezas mecanizadas, así como recomendaciones sobre cómo podría funcionar el control de calidad automatizado en el proceso. Basándonos en este informe, se puede desarrollar una solución de inspección adecuada para su proceso en colaboración con nuestros departamentos de ventas e ingeniería. Las posibilidades van desde celdas de prueba automatizadas o líneas directamente en su

proceso de producción hasta líneas de prueba fuera de línea o soluciones para pruebas de muestra al azar. Junto con usted, determinaremos la solución óptima para comprobar y evaluar objetivamente la calidad de sus componentes. Por supuesto, todos los resultados de las pruebas se registran en protocolos de prueba automáticos para que pueda demostrar la calidad de manera adecuada.

Pruebas de aplicación: el inicio de nuestra cooperación

¿Tiene problemas de calidad en su producción y desea llegar al fondo de este problema? El primer paso son nuestras amplias pruebas de aplicación y estudios de viabilidad, en las que hacemos visibles sus problemas y desarrollamos una solución con usted para evaluar la calidad de sus componentes de manera automática y objetiva.

Las pruebas extensas son necesarias para armar un sistema de prueba que esté óptimamente adaptado a su aplicación. Porque solo a través de una interacción perfecta de los parámetros de prueba, el equipo adecuado considerando el material y las propiedades de los defectos y las condiciones del proceso, se puede construir un sistema de prueba fiable y sensible. Nuestras pruebas de aplicación ya proporcionan conocimientos valiosos sobre su proceso de producción. Esto nos permite detectar procesos de producción defectuosos y comenzar a realizar mejoras en los procesos.

Los informes de aplicación completos y la comunicación efectiva son cruciales para compartir resultados, recomendaciones y soluciones. Por lo tanto, nos esforzamos por encontrar una solución de prueba óptima para cada aplicación específica en una discusión abierta con nuestros clientes.

Nuestro equipo de pruebas se ha probado durante décadas y hace visible la calidad en muchas industrias. Esto incluye los sistemas de prueba STATOGRAPH CM/CM+ 6.470 para la detección de grietas, poros y otros defectos en la superficie, así como el MAGNATEST TCL y el MAGNATEST D para la prueba de dureza y microestructura.

Si desea obtener más información, le invitamos a reservar una cita en nuestro laboratorio de aplicaciones hoy mismo para ayudar a elevar la calidad de sus productos.

Share this

You May Also Like

These Related Stories

Inspección automática de grietas en componentes de engranajes sinterizados

Pruebas automatizadas de dureza y estructura en componentes metálicos