En el campo de las ensayo de corrientes inducidas, definir defectos de referencia es siempre una cuestión que debe abordarse y que llama la atención. Por simple que parezca, es un tema muy importante y crítico, por lo que se discute en este artículo para aclarar ciertos puntos.

Tanto para un operador de ensayos no destructivos (NDT) como para un supervisor de productos o procesos, el objetivo claro es separar todos los productos con defectos superficiales, es decir, defectos observados visualmente. Con este objetivo, el enfoque "lógico" sería configurar los parámetros del ensayo de corrientes inducidas: ganancia, frecuencia y filtros, de manera que los defectos naturales sean detectados y separados adecuadamente.

Mismo defecto natural para las pruebas

Este conjunto de parámetros de prueba se utilizaría para todas las pruebas futuras al guardarlo en la biblioteca del instrumento. Para confirmar que el instrumento funciona correctamente, el operador ejecutaría el producto con el defecto natural bajo la misma configuración a través del sensor de corrientes inducidas. Sin embargo, los resultados pueden no ser consistentes.

Problema

- No se conoce la profundidad / gravedad del defecto natural.

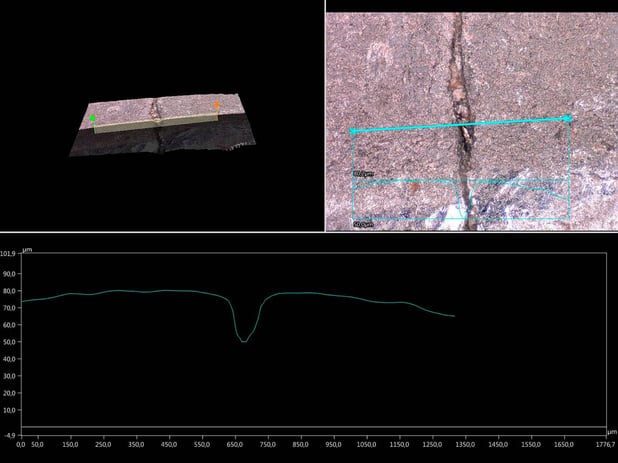

- El defecto natural puede cambiar de dimensiones: reducir su profundidad debido al uso repetido o aumentar su profundidad debido al crecimiento de la grieta.

Diferentes defectos naturales para las pruebas

El enfoque alternativo sería elegir un defecto natural fresco cada vez y usarlo para configurar los parámetros de prueba de corrientes inducidas para las pruebas.

Problema

- Estamos seguros de que la configuración de prueba detectará el defecto natural, pero, como no conocemos la profundidad del defecto, la configuración de prueba podría ser diferente.

Resultado

En ambos casos, el resultado sería que la repetibilidad y la confiabilidad se ven comprometidas.

Análisis de ambos defectos

La limitación de un procedimiento que utiliza defectos naturales es la inconsistencia de la configuración. Los defectos naturales varían y su "gravedad" se define en función de la inspección visual. Esto lo hace inconsistente y dependiente del juicio de la persona que lo configura.

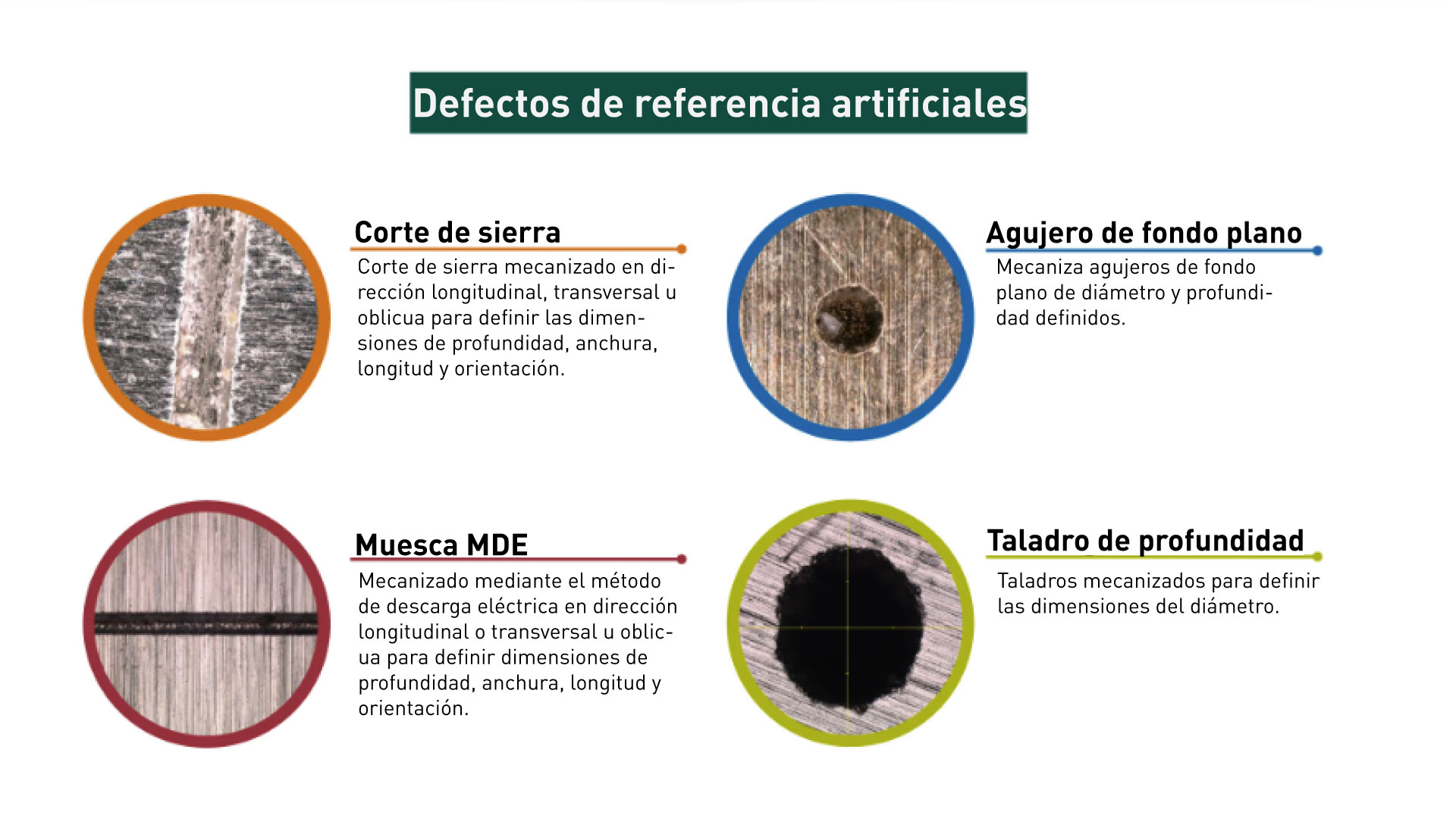

Esto podría dar lugar a configuraciones de prueba variables. Para asegurar que tengamos una configuración de prueba confiable y repetible, se sugiere utilizar un "defecto" artificial de referencia (mecanizado) con dimensiones conocidas. Este estándar de referencia puede reproducirse, incluso si se pierde o se extravía el estándar de defecto de referencia. A este "defecto" de referencia se le llama Indicador de Referencia Artificial, ARI por sus siglas en inglés.

La pregunta que surge a menudo es cómo se definen las dimensiones y la orientación de un ARI de este tipo. La definición puede basarse en una norma ASTM u otra norma aceptable, o por acuerdo mutuo entre el usuario y el productor del producto. Sin embargo, si las pruebas se realizan para el aseguramiento de calidad interno y el objetivo es separar "todos" los defectos, lo mejor es llevar a cabo un estudio comparando los defectos naturales y definir un ARI correspondiente.

Nosotros, FOERSTER, podemos realizar dicho estudio y ayudarlo a establecer su ARI para cada producto, cada aplicación, etc.

Observación: Algunos usuarios simplemente utilizan un conjunto fijo de parámetros de prueba. Cuando los instrumentos necesitan ser cambiados debido a actualizaciones o modelos más nuevos, esto se convierte en un problema real. Para garantizar que los resultados de las pruebas sean repetibles y confiables, la configuración de las pruebas debe ser independiente del instrumento utilizado. El uso de un ARI mitigaría las variaciones, ya que la referencia siempre es la amplitud y la relación señal-ruido (SNR) de un ARI definido.