Thermographie par induction pour le contrôle des composants - Une nouvelle solution pour l'inspection automatisée de surfaces complexes

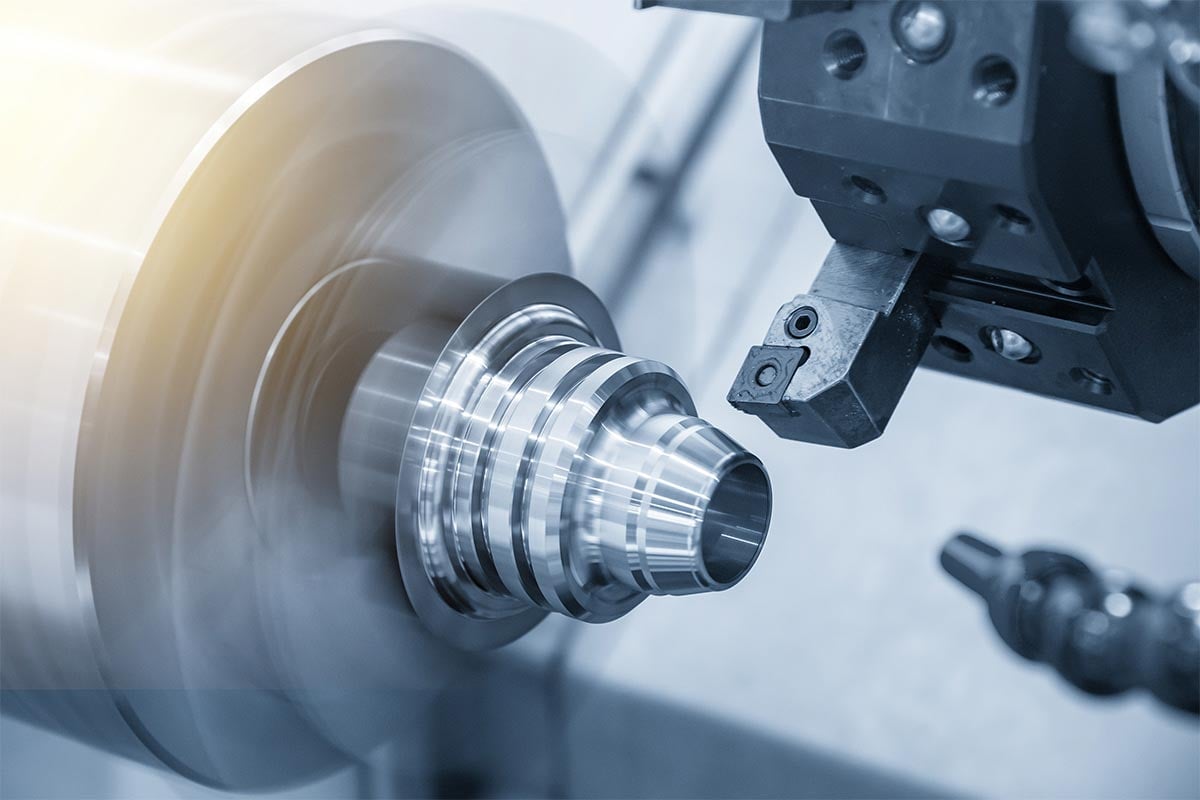

Les fissures dans les composants métalliques peuvent être détectées à l'aide de diverses méthodes d'inspection, notamment le contrôle par courants de Foucault, le contrôle par ressuage (PT) et le contrôle par magnétoscopie (MPT). Toutefois, les composants à géométrie complexe posent un défi particulier en matière de contrôle de la qualité. Le balayage de la surface d'une pièce à l'aide d'une sonde à courants de Foucault peut s'avérer inefficace, tandis que le ressuage et la magnétoscopie doivent être appliqués et évalués par un personnel qualifié et que l'automatisation est souvent impossible.

Principes physiques et méthode d'enregistrement

La thermographie par induction est une nouvelle solution pour détecter les fissures superficielles sur les composants métalliques. Cette méthode est sans contact et non destructive. Elle produit des images très contrastées des défauts et offre une grande reproductibilité. Associée à des cycles de test courts, inférieurs à une seconde par zone de test, elle est la clé d'une inspection automatisée qui peut être intégrée dans une chaîne de production.

La thermographie par induction complète également le contrôle par courants de Foucault. Comme les deux méthodes utilisent des courants de Foucault induits pour produire un signal de défaut, les propriétés des matériaux requises pour l'une des méthodes correspondent souvent à l'autre. En outre, les défauts ciblés sont généralement les mêmes.

La détection des fissures par courants de Foucault est simple, robuste et très efficace sur les surfaces linéaires et cylindriques où la sonde peut être déplacée le long de la zone de test par un simple mouvement. Tout mouvement compliqué nécessaire pour balayer la surface augmente la complexité et le contrôle par courants de Foucault perd son avantage. Des programmes robotisés ou des opérations manuelles sont nécessaires. Dans ces zones, la thermographie par induction peut être appliquée pour offrir une inspection complète de la pièce.

Les principes physiques et la méthode d'enregistrement de la solution de thermographie inductive

La thermographie en général est l'imagerie du rayonnement thermique. Contrairement à la photographie argentique, elle ne nécessite pas de source lumineuse pour éclairer une scène. Au contraire, le rayonnement thermique est émis par tous les objets en raison du mouvement des particules atomiques et subatomiques dans toute la matière. L'intensité et le spectre dépendent de la température de la matière, comme l'a décrit Max Planck dans sa loi de 1900. À haute température, le rayonnement thermique est visible et se manifeste sous la forme de sources lumineuses familières telles que la lueur d'un ouvrage métallique chaud, d'un four, d'une ampoule à incandescence ou, plus particulièrement, de la lumière du soleil. À des températures plus basses, le rayonnement thermique passe dans le spectre infrarouge. Il n'est plus visible à l'œil nu, mais peut être enregistré à l'aide de caméras infrarouges spéciales .

La thermographie par induction est une forme de thermographie active dans laquelle l'objet est délibérément chauffé dans le cadre d'une mesure. Cela signifie qu'une impulsion est appliquée à un objet testé et que la réponse thermique de la surface, comme le chauffage, le refroidissement et la diffusion de la chaleur, est surveillée sous forme d'images ou de vidéos thermiques. Ces effets donnent un aperçu significatif des propriétés matérielles et de la constitution de l'objet testé.

Comment fonctionne la thermographie inductive ?

Figure 1 - (à gauche) Installation typique d'induction avec caméra infrarouge, inducteur et pièce à tester. Les générateurs et l'équipement de synchronisation ne sont pas représentés. (au centre) Thermographie passive d'un pignon de direction, les fissures ne sont pas visibles. (à droite) La thermographie par induction active révèle les sources de chaleur pendant l'impulsion d'induction et montre un modèle de défaut distinct.

Figure 2 - (de gauche à droite) Schéma de la détection des fissures : Les courants induits contournent une fissure. Les zones de forte densité de courant deviennent des points chauds. Les points chauds sont visibles sous la forme de sources de chaleur dans un enregistrement de thermographie par induction.En comparaison, une photo prise au microscope optique ne montre aucun signe de fissure.

Quels défauts peuvent être détectés par la thermographie inductive ?

Ladétection des fissures est l'objectif principal de la thermographie par induction. Ce type de défaut produit souvent des motifs caractéristiques dans la réponse thermique. Lorsque l'induction est appliquée à un matériau, des courants de Foucault se forment près de la surface de l'objet et le chauffent uniformément. S'il y a une fissure dans le matériau, le courant est forcé de la contourner, soit en passant en dessous, soit sur les côtés, soit en se connectant par des points de contact sur les parois de la fissure. Alors que l'échauffement à proximité de la fissure est généralement réduit, ces points particuliers reçoivent des densités de courant exceptionnellement élevées et forment des points chauds. À la surface de l'objet, ils sont visibles par la caméra. La chaleur générée à une faible profondeur sous la surface peut également se diffuser à la surface et se manifester sous la forme de points chauds flous sur une image thermique. Sur un enregistrement de thermographie par induction, une fissure apparaît donc souvent comme une zone plus froide avec des points chauds distincts aux extrémités. Parfois, un motif de points chauds en forme de perles apparaît même le long du tracé de la fissure.

Figure 3 - Exemples de pièces et de zones d'inspection adaptées à la thermographie par induction (sarcelle). Certaines pièces à surface cylindrique peuvent se prêter à une inspection hybride combinée à un contrôle par courants de Foucault (orange).

Solutions de contrôle automatisé des fissures avec DEFECTOVISION CT

Les avantages de la thermographie par induction par rapport à d'autres indicateurs visuels tels que le ressuage ou la magnétoscopie sont l'intensité élevée du signal et la grande reproductibilité des motifs de défauts. Cela permet de former des algorithmes de traitement d'image pour détecter avec précision les motifs de défauts et les distinguer des motifs naturels sur des pièces en bon état.

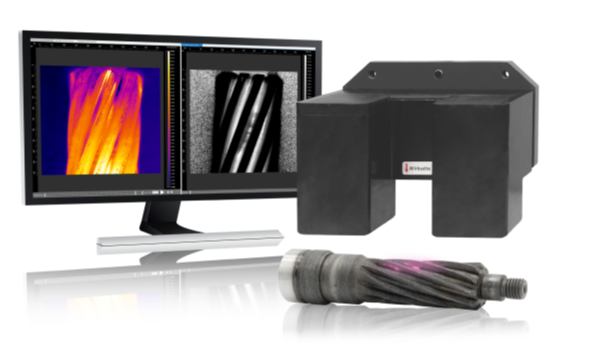

DEFECTOVISION CT est la nouvelle thermographie à induction automatisée de FOERSTER pour le contrôle des composants. C'est la mise en œuvre des principes d'acquisition et de traitement d'images thermiques qui permet un processus de tri fiable.

Associé au contrôle par courants de Foucault, DEFECTOVISION CT permet de contrôler des pièces complexes dans des cellules de contrôle hybrides automatisées et de contrôler toutes les zones de contrôle ou les zones les plus critiques. Ceci sans avoir recours à des contrôles coûteux par magnétoscopie ou ressuage.

Figure 4 - DEFECTOVISION CT

Share this

You May Also Like

These Related Stories

6 méthodes importantes pour le contrôle des fissures dans les essais non destructifs

Test de fissuration : Comment régler correctement mes filtres et mes fréquences ?