6 méthodes importantes pour le contrôle des fissures dans les essais non destructifs

Ces dernières années, les essais non destructifs sur les matériaux se sont solidement implantés dans le contrôle des processus. En raison de son efficacité, cette procédure d'inspection est devenue cruciale pour le contrôle global des processus. Parallèlement, dans de nombreuses industries, il ne suffit plus de contrôler uniquement les dimensions géométriques d'un composant. Cela s'explique par le fait que l'on exige de plus en plus que les composants soient testés parallèlement à un fonctionnement continu. Des essais beaucoup plus poussés sont donc indispensables pour prouver les propriétés correspondantes pendant toute la durée de vie du produit.

Pourquoi les essais non destructifs sur les matériaux sont-ils nécessaires ?

Il existe de nombreuses applications critiques en matière de sécurité ou de dommages économiques importants pour lesquels les composants sont défaillants ou ne répondent pas aux exigences. Si, par exemple, une montagne russe se brise en cours de fonctionnement, des vies humaines sont immédiatement menacées. La défaillance des canalisations d'un bâtiment peut entraîner des dégâts des eaux considérables et, par conséquent, des coûts de rénovation élevés.

C'est pourquoi des normes ont été définies dans le secteur automobile et dans de nombreuses autres industries. Elles garantissent une inspection continue et approfondie des composants importants pour la sécurité pendant le processus de fabrication et avant l'installation.

Quels sont les types de défauts que l'on peut trouver dans les composants ?

Le catalogue de défauts des clients est très varié. Par exemple, les facteurs d'influence décisifs sont le domaine d'application du composant, le matériau qui le compose et ses dimensions. Les types de défauts les plus courants que l'on trouve lors d'une inspection de surface sont les suivants :

- les fissures

- les cavités

- bosses

- Brûlure de meulage

- Taches dures

- Taches molles

- Inclusions magnétiques (rémanences)

Les défauts classiques des composants sont des fissures repérées à la surface du matériau. Le contrôle par courants de Foucault est généralement utilisé dans ce cas. En effet, même les plus petites fissures, qui ne posent pas de problème au départ, peuvent s'agrandir et s'élargir sous l'effet d'une charge permanente. Dans le pire des cas, cela peut entraîner la défaillance du composant. Prenons l'exemple d'unefissure ( ) dans un disque de frein: il est possible qu'après une certaine période de fonctionnement, le disque de frein se déchire gravement lors d'une décélération. Dans la circulation routière, un tel composant défectueux peut rapidement mettre des vies en danger.

C'est pourquoi les clients s'attendent à ce que même les plus petits défauts, d'une profondeur de quelques micromètres seulement, soient détectés et affichés de manière fiable lors du processus d'inspection. L'instrument de contrôle STATOGRAPH de FOERSTER, par exemple, est généralement utilisé pour vérifier cela. La taille du défaut qui peut encore être détectée avec le STATOGRAPH dépend du composant et de son matériau, ainsi que de la fréquence de test et de la sonde utilisée. Avec une conception optimale, il est possible de trouver des fissures d'une profondeur de seulement 30 µm.

Quelles sont les méthodes disponibles pour la détection des fissures dans les pièces moulées ?

Il existe plusieurs méthodes pour tester les composants. On distingue deux approches classiques :

- les essais destructifs

- le contrôle non destructif

Les composants des lots qui sont ensuite revendus et installés ne peuvent être testés que de manière aléatoire et destructive. Plus le besoin de contrôle augmente, plus le coût de la mise au rebut occasionnée par le contrôle augmente. Par conséquent, un contrôle complet est méthodologiquement impossible.

C'est pourquoi le domaine des essais non destructifs a été développé. Sur cette base, différentes méthodes sont disponibles en fonction de la tâche d'essai :

- Inspection visuelle (VT)

- Contrôle par ressuage (PT)

- Contrôle par courants de Foucault (ET)

- Essais thermographiques (TT)

- Contrôle par magnétoscopie (MT)

- Contrôle par ultrasons (UT)

Différentes méthodes d'essai sont utilisées en fonction de l'application. Les facteurs d'influence essentiels sont le matériau d'essai, la taille, le modèle de défaut et la tâche d'essai, ainsi que le temps de cycle requis et le budget disponible.

1. Essai de fissuration avec inspection visuelle (VT)

Au cours des procédures d'inspection visuelle, les caractéristiques de qualité liées à la surface, telles que les écarts de forme, les défauts ou l'état de surface d'un composant, sont observées et évaluées à l'œil nu ou à l'aide de gadgets optiques (loupes, microscopes ou endoscopes, par exemple). Avant toutes les autres méthodes d'essai destructives et non destructives, l'inspection visuelle est d'abord effectuée dans le cadre d'un essai complet et est utilisée pour différentes formes de produits conformément aux instructions d'essai spécifiées.

La procédure d'essai est mise en œuvre sous forme d'inspection visuelle directe et indirecte dans le cadre du contrôle de la production, de l'inspection et de l'examen des dommages causés aux composants, aux systèmes ou à d'autres objets d'essai. Les résultats des tests dépendent fortement de l'expérience et de l'évaluation subjective du testeur. Il est donc difficile de les comparer.

2. Contrôle des fissures par ressuage (PT)

Le contrôle par ressuage est une autre méthode d'essai non destructive pour les surfaces des matériaux. La base de ce processus est l'action capillaire. Le processus de pénétration est utilisé comme preuve visuelle des défauts de surface tels que les fissures ou les pores.

Ce procédé est principalement utilisé pour les métaux. S'il est approprié, le test de pénétration des colorants peut également révéler des défauts dans les plastiques et les céramiques. Comme l'inspection visuelle, l'inspection par pénétration de couleur est une méthode subjective qui dépend de l'expérience de l'inspecteur.

3. Contrôle des fissures à l'aide d'instruments à courants de Foucault (ET)

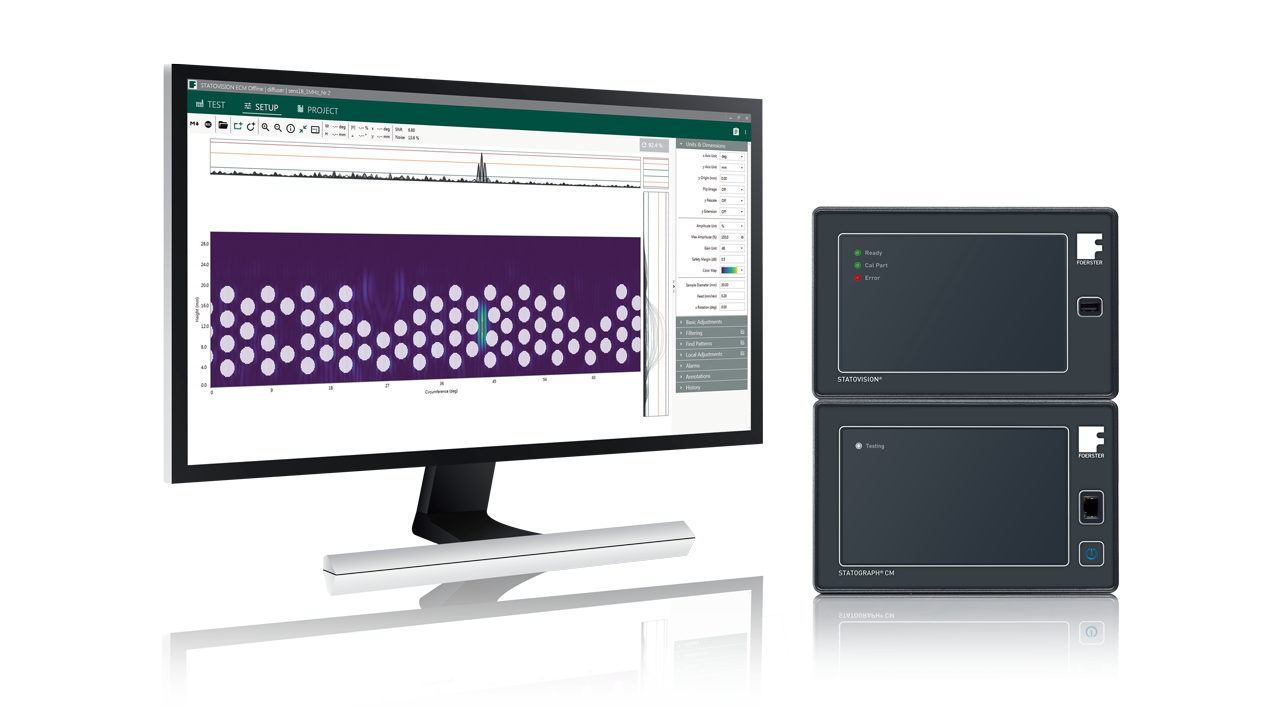

Pour le contrôle de la surface des pièces conductrices, la méthode des courants de Foucault (en anglais : "eddy current testing", abrégé ECT) s'est imposée comme la technologie dominante. Les systèmes de contrôle par courants de Foucault se composent d'un instrument de contrôle avec une sonde correspondante et, si nécessaire, de modules logiciels supplémentaires. La sonde de contrôle contient une bobine de champ (bobine primaire) et une bobine différentielle (bobine secondaire). La sonde de test est connectée à l'instrument de test, par exemple un STATOGRAPH CM pour le contrôle des fissures.

La bobine de champ fonctionne avec un champ alternatif et induit un champ secondaire dans la bobine différentielle, ce qui modifie l'amplitude et la phase du signal lorsque des changements de surface se produisent. Cette variation du signal est enregistrée par l'instrument de test avec un débit de données très élevé. Ces informations sont ensuite transmises à l'usine de production. Ainsi, une pièce défectueuse peut être identifiée et triée.

En fonction du modèle de défaut et du matériau de l'objet testé, il convient de choisir la bonne configuration pour l'instrument de test et la sonde de test. Il existe plusieurs façons d'ajuster les paramètres de l'essai afin qu'ils réagissent de la manière la plus optimale possible à des modèles d'erreurs spécifiques. En même temps, cela permet de détecter plus facilement les erreurs non pertinentes. Les logiciels en aval peuvent également contribuer à l'évaluation des données de test. Les mêmes données sont évaluées avec différentes méthodes de filtrage et sont ainsi optimisées pour plusieurs types d'erreurs.

STATOVISION est un exemple de logiciel en aval capable d'améliorer la qualité du signal. Après l'acquisition des données brutes, le logiciel utilise des méthodes de filtrage numérique. Ceci est particulièrement nécessaire si les exigences relatives à la taille de l'erreur à trouver sont très élevées. Les profondeurs d'erreur typiques que l'on s'attend à détecter avec la méthode des courants de Foucault vont de 30 μm à 1 mm.

Les conditions préalables au contrôle par courants de Foucault des défauts de surface sont, d'une part, des composants généralement conducteurs et, d'autre part, la symétrie de rotation des objets à contrôler. La symétrie de rotation est nécessaire pour effectuer le contrôle le plus efficacement possible. Le composant est tourné pour le test et la sonde balaie sa surface en parallèle. S'il n'y a pas de symétrie, il peut être nécessaire d'utiliser une autre méthode d'essai.

4. Essai de fissuration à l'aide d'un équipement thermographique (TT)

Le contrôle par courants de Foucault est toujours une méthode avantageuse lorsqu'il s'agit de matériaux conducteurs et à symétrie de rotation. En outre, ces composants doivent présenter des surfaces aussi lisses que possible pour pouvoir être scannés avec une sonde. Si ces conditions ne sont pas remplies, des méthodes d'essai complémentaires sont utilisées. La détection des fissures au moyen de la thermographie est en constante augmentation dans les applications industrielles. Le contrôle thermographique des fissures est généralement effectué en utilisant la méthode thermographique à impulsions ou la méthode thermographique Lock-In. Le composant est chauffé localement par de courtes impulsions à l'aide d'une source d'énergie (par exemple, par induction, optiquement à l'aide de lampes ou d'un laser). La surface est enregistrée à l'aide d'une caméra thermographique. Les fissures et autres différences locales sur la surface réagissent différemment à la chaleur appliquée. Une fissure emmagasine moins de chaleur et se détache nettement de son environnement sur l'image thermographique.

Les différentes sources de chaleur ont également des effets différents. Si, par exemple, un composant conducteur est excité par un inducteur, la chaleur générée aux extrémités d'une fissure est plus importante qu'à d'autres endroits de la pièce testée. Les courants de Foucault se sont condensés à cet endroit et l'apport de chaleur est plus important. Les images enregistrées par la caméra thermographique sont introduites dans un logiciel de traitement des données. Des algorithmes de traitement spéciaux sont utilisés pour l'évaluation des images. Plusieurs images prises successivement montrent, entre autres, le flux de chaleur dans le temps et fournissent d'autres informations. Le principal avantage de la méthode thermographique pour la détection des fissures est que les composants peuvent avoir un degré de liberté élevé en ce qui concerne leur taille et leur géométrie. En outre, la technique peut être appliquée à des composants non conducteurs. Dans ces cas, une méthode optique est généralement nécessaire pour l'apport d'énergie.

En outre, la méthode est relativement stable face aux influences environnementales. Toutefois, la surface testée doit être exempte de toute contamination dans la mesure du possible. Des propriétés de surface modifiées peuvent entraîner des flux de chaleur différents, qui peuvent apparaître comme des pseudo-défauts dans l'évaluation. Aujourd'hui, il est relativement facile d'automatiser les processus avec la manipulation des composants. De bonnes caméras thermographiques sont également disponibles aujourd'hui, de sorte que ce processus s'implante lentement dans les lignes de production. Cette technologie a le potentiel de remplacer le contrôle par magnétoscopie, qui est encore très répandu aujourd'hui.

5. Contrôle des fissures à l'aide d'un équipement de contrôle magnétoscopique (MT)

La méthode la plus ancienne pour détecter les fissures dans les matériaux est probablement le contrôle par magnétoscopie. Selon cette méthode, les composants ferromagnétiques sont magnétisés et aspergés de poudre magnétique. Les défauts de la pièce testée réagissent différemment à l'aimantation. Le champ magnétique apparaît alors plus fortement à la surface. Par conséquent, la poudre magnétique peut mieux adhérer. En ajoutant un matériau fluorescent à la poudre magnétique, les imperfections "brillent" différemment dans certaines conditions d'éclairage. L'inconvénient majeur de cette procédure est que le tri de la pièce testée, bonne ou mauvaise, se fait sur la base de l'évaluation subjective de l'ingénieur d'essai. Seule l'expérience de l'inspecteur détermine si une fissure est considérée comme grande ou petite, ou si l'ampleur d'une erreur est telle qu'elle peut être considérée comme mauvaise. En outre, le nettoyage des composants après le test demande beaucoup d'efforts, car la poudre magnétique colle aux pièces testées. L'automatisation des systèmes de contrôle magnétoscopique peut s'avérer très complexe. La procédure de test n'est donc utile que si le nombre de pièces à tester n'est pas trop élevé.

6. Essai de fissuration avec des instruments à ultrasons (UT)

Le contrôle par courants de Foucault est la méthode préférée pour les fissures ouvertes en surface dans les composants conducteurs. Toutefois, cette méthode atteint ses limites dans le cas de fissures ou d'anomalies du matériau situées à l'intérieur d'un spécimen d'essai. En effet, la profondeur de pénétration de cette méthode dépend de la fréquence utilisée. Si celle-ci est de l'ordre du kHz, la profondeur de pénétration est réduite relativement rapidement à quelques millimètres seulement. C'est pourquoi une autre méthode d'essai bien établie est le contrôle des fissures à l'aide d'appareils à ultrasons. La méthode des ultrasons permet de tester les composants jusqu'à leur profondeur. Cette méthode permet de "radiographier" complètement n'importe quel type de matériau. Pour ce faire, une tête de mesure équipée d'un émetteur et d'un récepteur d'ultrasons est placée sur la pièce à contrôler. Les ultrasons générés dans la tête de mesure sont transportés dans la pièce à tester par l'intermédiaire d'un milieu de couplage, généralement de l'eau. Un bon couplage est important pour un contrôle efficace.

Les ultrasons pénètrent dans la pièce à tester et les échos des ondes ultrasonores sont créés par des réflexions sur la paroi arrière. Les défauts, tels que les fissures ou les inclusions, entraînent une réflexion supplémentaire des ultrasons. Celles-ci sont enregistrées dans l'unité de recherche. Le type et la taille des réflexions permettent de tirer des conclusions quant à l'emplacement de l'anomalie trouvée dans l'échantillon. La production d'unités de recherche à ultrasons est très complexe. En outre, des systèmes fermés sont nécessaires en raison du milieu de couplage. En outre, le milieu de couplage doit être aussi exempt que possible d'impuretés et de formation de bulles, car celles-ci perturbent le trajet du son ultrasonique et agissent comme un défaut du matériau.

Quelle fissure - quel procédé ?

Légende

- A = Le mieux adapté

- B = Utilisable dans une certaine mesure

- C = Moins bien

- D = Pas du tout adapté

Conclusion

Toutes les méthodes non destructives de contrôle des fissures présentées ici sont justifiées. La méthode d'essai appropriée est définie en fonction du type d'erreur et du matériau utilisé. Il est également possible d'utiliser une combinaison de différentes méthodes d'essai, qui peuvent être intégrées dans une ligne d'essai.

Share this

You May Also Like

These Related Stories

Courants de Foucault pour le contrôle des fissures dans les chemises de cylindres

Instruments à courants de Foucault : avantages, applications et possibilités de détection des défauts