Mesure de la dureté Vickers par méthode UCI : une solution portable pour alléger la charge de travail du personnel de contrôle

La méthode UCI (Ultrasonic Contact Impedance), inventée par Claus Kleesattel, est utilisée depuis plus de 50 ans dans l'industrie métallurgique.

1. Mesure de dureté UCI avec un appareil portable

Les mesures de dureté UCI sont principalement réalisées directement sur le terrain à l’aide de duromètres portables, permettant ainsi une évaluation rapide et locale des résultats. Les principaux avantages de cette méthode sont les suivants :

-

Appareil facilement transportable, permettant une mesure rapide et une prise de décision immédiate sur place.

-

Idéale lorsque les méthodes classiques de mesure de dureté (Vickers, Rockwell, Brinell) ne sont pas adaptées ou pratiques, comme pour le contrôle des entrées de marchandises, le suivi de la production ou la maintenance de pièces assemblées.

-

Utilisable dans toutes les directions grâce aux sondes UCI à embout fin, les applications étant limitées uniquement par l’accessibilité du point de mesure.

La méthode UCI (Impedance de Contact Ultrasonore) a été développée en 1961 pour mesurer la dureté Vickers sous charge tout en enregistrant la réponse élastique et plastique du matériau dans la zone de contact. Ce système, composé d’un diamant Vickers et d’une tige vibrante longitudinale, modifie sa fréquence de résonance lorsqu’il entre en contact avec le matériau. L’ampleur de ce changement de fréquence dépend de la force appliquée (de 1 N à 100 N) et des paramètres mécaniques de la sonde. Les variables influençant cette mesure proviennent exclusivement du matériau, telles que la force de couplage dans la zone de contact et le module d’Young.

Le module d’élasticité, qui est uniforme pour une classe de matériaux donnée, est compensé lors de l’assemblage de la sonde par un réglage effectué sur 8 blocs de référence en acier forgé calibrés selon la norme MPA (Material Testing Authority de Dortmund). Ces blocs, durcis par traitement thermique plutôt que par ajout d’alliages, sont utilisés pour établir la courbe de correction servant de base à tous les calculs de dureté Vickers à partir du décalage de fréquence (méthode comparative). Claus Kleesattel, l’inventeur de la méthode, a désigné ce principe sous le nom de « véritable dureté SONODUR », qui peut être déterminée uniquement par le décalage de fréquence de la vibration de résonance ultrasonore.

Conformément aux normes UCI DIN 50159-1, -2-2021 et ASTM A1038-2019, l’étalonnage est jugé réussi uniquement si la valeur nominale du bloc de référence de dureté est atteinte sans ajustement manuel par l’opérateur. Ce principe s’applique aux mesures effectuées avec des duromètres tels que le SONODUR, et l’étalonnage reste généralement valide même après une longue période de stockage.

Éventuelles causes d’échec de l’étalonnage :

-

Le bloc de référence de dureté est posé sur une surface instable, comme un chariot roulant, ou sur une surface poussiéreuse (phénomène appelé « ringing », où des résonances perturbatrices se forment).

-

La forme et la taille du bloc de référence ne sont pas adaptées aux mesures UCI (par exemple, des blocs de forme triangulaire de 70 x 70 x 70 x 6 mm) et ne sont pas correctement couplés acoustiquement.

-

L’opérateur ne maintient pas la sonde perpendiculaire à la surface de la pièce (écart supérieur à ± 5 degrés par rapport à la verticale), ou exerce des forces transversales dues à une manipulation incorrecte. Dans ce cas, plusieurs opérateurs doivent comparer leurs résultats, et toute mesure manifestement incorrecte peut être rejetée si une procédure de mesure détaillée est disponible dans le manuel qualité.

-

La sonde subit un déréglage dû à une contrainte mécanique excessive. Dans ce cas, la sonde doit être renvoyée au fabricant pour vérification.

Les écarts par rapport à la valeur du bloc de référence sont spécifiés dans les normes DIN 50159-1 et ASTM A1038, en fonction de la force appliquée et du niveau de dureté, avec une tolérance de ± 5 % pour HV5UCI, basée sur la moyenne de 5 mesures.

1.1 Points forts de la mesure de dureté UCI: une extension efficace de l'essai Vickers

L’un des principaux avantages de la mesure de dureté UCI par rapport à l’essai Vickers optique réside dans le contact direct avec le matériau, ce qui est particulièrement utile lorsque les empreintes deviennent petites (faible force de mesure, dureté élevée). Dans ce cas, la mesure des diagonales devient de plus en plus complexe avec la méthode optique. De plus, les mesures UCI peuvent être effectuées sur des substrats laminés, des surfaces rectifiées ou polies, ce qui n’est pas possible avec l’essai Vickers classique, où la détermination des diagonales sur des surfaces irrégulières est problématique. Même en présence de rainures d’usinage, si la pièce n’est pas trempée, celles-ci ont peu ou pas d’impact sur les mesures, même avec des charges élevées (100 N / HV10).

Ainsi, la mesure de dureté UCI s’adapte précisément aux exigences spécifiques des applications, représentant une véritable « extension » de l’essai Vickers classique dans le cadre de la production. L’appareil peut être facilement ajusté pour mesurer des matériaux ayant des modules d’élasticité variés (comme le cuivre, l’aluminium, le chrome, etc.) par une simple comparaison avec un duromètre classique (HV, HRC, HB). Ce réglage n’a besoin d’être effectué qu’une seule fois, car les paramètres de correction peuvent être enregistrés. Il est essentiel d’inclure les identifiants des matériaux dans ces paramètres lors du réglage. Les tableaux de matériaux des normes EN ISO 18265 et ASTM E 140 fournissent des numéros de réglage (CAL) lorsque des valeurs empiriques sont disponibles (voir chapitre 2 "La méthode UCI").

La corrélation entre la méthode UCI et l’essai Vickers classique a été validée dans de nombreux projets, permettant ainsi l’intégration de la méthode UCI dans les normes et spécifications pour l’assurance qualité, à condition de respecter les conditions définies. C’est par exemple le cas de la norme DIN EN 1090-2, qui régit l’assurance qualité des bords coupés dans l’industrie de la construction métallique.

2. La méthode UCI : la physique

La méthode UCI, introduite en 1965 sous le nom de « SONODUR », permet d’évaluer électroniquement et d’afficher instantanément la dureté Vickers en quelques fractions de seconde. Elle repose sur l’application d’une charge spécifique et la mesure de la surface de l’empreinte laissée par le diamant après le retrait de cette charge.

2.1 Acquisition immédiate des valeurs mesurées

La sonde de mesure, lorsqu’elle est en contact avec le matériau, utilise une tige vibrante qui génère des oscillations ultrasoniques longitudinales à environ 78 kHz grâce à une excitation piézoélectrique. Lorsque le diamant Vickers entre en contact avec le matériau, une résistance se forme, provoquant un amortissement de l’amplitude des oscillations et une augmentation caractéristique de la fréquence. Ce phénomène est compensé par une boucle de rétroaction, et le décalage de fréquence est mesuré avec précision dès qu’une force de mesure spécifique est appliquée. Pour les sondes manuelles, la dureté Vickers est calculée instantanément à partir de cette valeur.

La mesure de la dureté s’effectue dès que le diamant entre en contact avec le matériau, réduisant ainsi l’influence de la force de mesure appliquée par l’opérateur. Aucune attente prolongée n’est nécessaire, ou seulement une très courte période après le retrait de la sonde, ce qui rend le processus particulièrement rapide et précis.

Dans le cas des sondes motorisées, un temps de pénétration programmable, allant de 1 à 99 secondes, est requis en raison de leur conception. Cette fonctionnalité garantit des résultats comparables à ceux obtenus par l’essai Vickers classique, notamment dans des applications spécifiques comme l’impression héliographique, où des revêtements en cuivre sont testés sous de faibles forces de mesure (1 N ou 3 N). Un système de ressort intégré dans ces sondes assure une force de mesure constante tout au long du processus de pénétration, une caractéristique absente des sondes manuelles.

Empileur à cylindres dans l'industrie de l'héliogravure

2.2 Variables influençant le décalage de fréquence : le module de Young

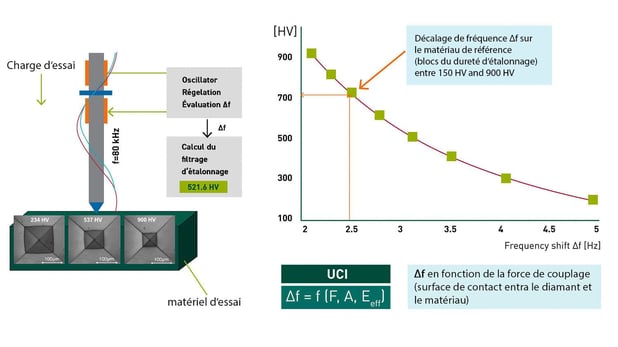

Dans l’essai de dureté Vickers classique, la référence est établie à l’aide de blocs d’acier étalonnés par le MPA, qui permettent d’enregistrer le décalage de fréquence associé à chaque valeur de dureté, couvrant une plage allant d’environ 120 à 900 HV (voir Fig. 1).

La sonde UCI, fonctionnant comme un diapason à haute fréquence, génère une fréquence inaudible qui varie en fonction de la pénétration du diamant Vickers dans le matériau testé. Les propriétés physiques du matériau, telles que le module d’Young et le coefficient de Poisson, ainsi que la zone de contact entre le diamant et le matériau, influencent directement les résultats de dureté.

Les appareils de mesure sont calibrés pour un module d’Young spécifique. Par exemple, le SONODUR 3 est configuré en usine pour un module d’environ 210 GPa, valeur correspondant à une grande variété d’aciers techniques. Ce réglage tient compte de plusieurs facteurs : la force appliquée, la surface de contact entre le diamant et la pièce, ainsi que l’impact du module d’élasticité du matériau sur la géométrie de la tige vibrante ou de la suspension, et par conséquent, sur le décalage de fréquence observé.

- Contrôle de la fréquence d'oscillation avec le contact du matériau.

- Mesure de la fréquence exacte à la charge d'essai.

- Calcul du décalage de fréquence Δf par rapport à la fréquence initiale f0 dans l'air.

- Estimation de la valeur de dureté en HV à partir d'une courbe de référence (courbe de FOERSTER).

Fig. 1 : Principe de la mesure UCI : Résonance de la tige vibrante (à gauche) et décalage de fréquence résultant du couplage diamant-matériau d'essai (zone de contact).

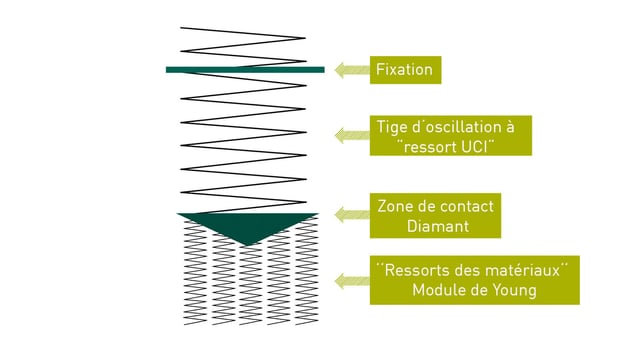

2.3 La tige vibrante : cœur de la sonde

Bien que les sondes puissent présenter une grande diversité de configurations, la tige vibrante, élément central garantissant la précision des essais UCI, conserve une structure standardisée. Cette normalisation assure que la réponse du matériau (impédance acoustique) reste constante, quelle que soit la sonde UCI utilisée.

En revanche, lorsque les fabricants adoptent des géométries de tige différentes, avec des fréquences de vibration variant entre 40 et 80 kHz, voire jusqu’à 100 kHz, cela peut entraîner des variations imprévisibles dans la réponse des matériaux.

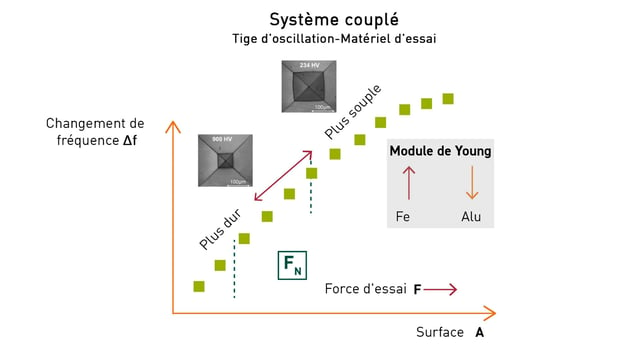

2.4 Le modèle des points de masse couplés

Pour mieux comprendre le processus d'essai UCI, on peut imaginer la tige vibrante comme un grand ressort, avec un diamant Vickers fixé à son extrémité (voir Fig. 1a). Dans cette analogie, le matériau testé peut être assimilé à un ensemble de petits « ressorts élémentaires ».

Lorsque la tige vibrante entre en contact avec le matériau, le diamant commence par interagir avec seulement quelques-uns de ces ressorts, entraînant une légère augmentation de la fréquence en raison du couplage limité. À mesure que le diamant s’enfonce davantage, il mobilise un plus grand nombre de ressorts, augmentant la surface de contact et provoquant un changement de fréquence plus marqué. Cela établit une relation directe entre la dureté du matériau et la force appliquée.

Le comportement global de ces ressorts dans le matériau est comparable à celui du module d’Young, qui joue un rôle déterminant dans le décalage de fréquence observé. Ces relations sont représentées dans la figure 1b.

Fig. 1a : Représentation schématique de la technologie UCI

Fig. 1b : Relation entre le changement de fréquence et la dureté du matériau d'essai/de la zone de contact

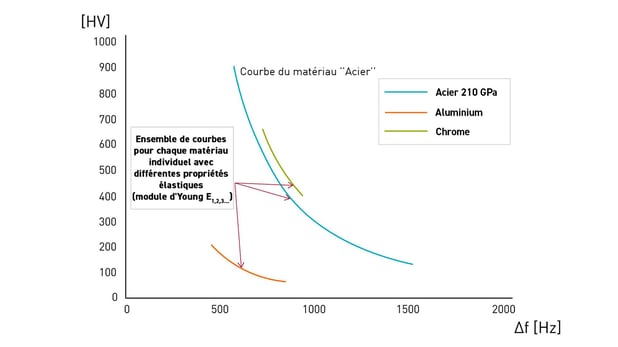

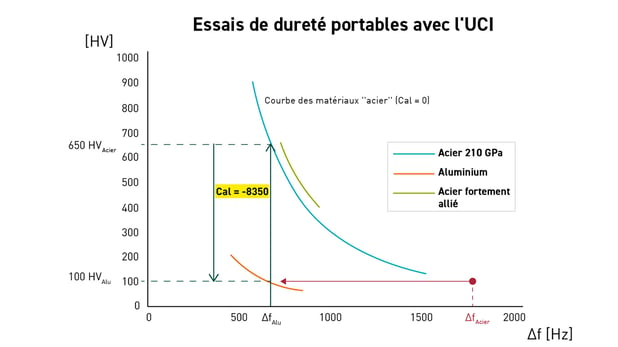

Comme illustré dans la figure 1c, chaque matériau ayant un module d’Young différent de 210 GPa présente une courbe spécifique.

Fig. 1c : Des matériaux présentant des modules d'Young différents produisent des ensembles distincts de courbes.

Cependant, les différents alliages d’acier, comme les aciers au chrome-manganèse, montrent peu de variations dans leur module d’Young et peuvent donc être regroupés dans une même « classe de matériau ».

En revanche, certains matériaux, tels que les aciers inoxydables austénitiques, les aciers duplex ou des alliages comme l’Inconel, nécessitent souvent un ajustement spécifique en fonction d’une référence adaptée. Par ailleurs, la rugosité de surface peut également influer sur les ajustements requis. Il est donc crucial d’assurer une homogénéité maximale dans le traitement du matériau.

2.5 La réponse de FOERSTER aux essais de dureté portables UCI : le SONODUR 3

Le SONODUR 3 intègre une technologie de mesure UCI qui établit de nouvelles références en matière de précision et de qualité des résultats. Grâce à l'acquisition instantanée des valeurs de dureté en mode "marche avant", il offre des résultats rapides tout en minimisant significativement les risques d'erreur de manipulation. La procédure de mesure repose sur les principes de l’essai de dureté Vickers classique et l’échelle normalisée associée, garantissant ainsi des résultats fiables et reproductibles.

Sondes de mesure SONODUR 3 et UCI L’un des points forts du SONODUR 3 réside dans sa capacité à s’adapter facilement à des matériaux présentant des modules de Young variés. Cette flexibilité exceptionnelle assure que le SONODUR 3 répond non seulement aux exigences des applications actuelles, mais anticipe également les besoins futurs des utilisateurs. |

3. Le concept de numéro d'ajustement CAL et la conversion des valeurs de dureté

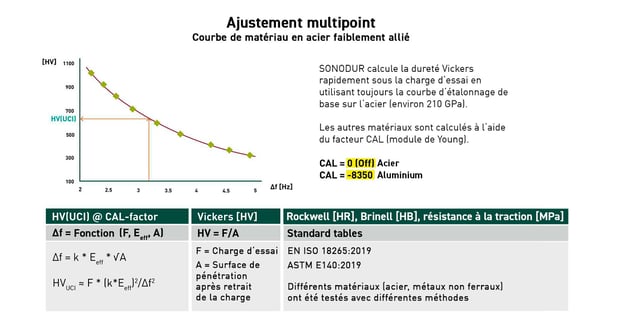

Fig. 2 : Opérations de détermination de la courbe d'ajustement pour les aciers faiblement alliés, créée individuellement pour chaque sonde UCI.

La formule ![]() montre la dépendance du décalage de fréquence Δf par rapport à la constante de la tige "k", à la surface de contact A et au module d'Young effectif (du diamant et du matériau).

montre la dépendance du décalage de fréquence Δf par rapport à la constante de la tige "k", à la surface de contact A et au module d'Young effectif (du diamant et du matériau).

Selon la formule  , la dureté Vickers calculée HVUCI résulte de la formule de Vickers F/AHV , où F est la force de mesure et AHV est la surface de l'indentation déterminée par les diagonales mesurées lors du contrôle optique (hypothèse A =AUCIHV ). L'allure de la courbe suit une forme hyperbolique.

, la dureté Vickers calculée HVUCI résulte de la formule de Vickers F/AHV , où F est la force de mesure et AHV est la surface de l'indentation déterminée par les diagonales mesurées lors du contrôle optique (hypothèse A =AUCIHV ). L'allure de la courbe suit une forme hyperbolique.

Si la concordance de la valeur HVUCI avec la dureté Vickers HV = F/AHV est confirmée, il est alors possible de convertir cette mesure en d’autres échelles de dureté ou en résistance à la traction pour l’acier.

L’instrument peut être facilement ajusté pour des matériaux ayant un module de Young différent (cuivre, aluminium, chrome, fonte, etc.) en effectuant une simple mesure comparative. Cet ajustement ne doit être réalisé qu’une seule fois, car les paramètres configurés (numéro de réglage, échelle, tableau des matériaux, étalon, force de mesure et nom de l’opérateur) peuvent être sauvegardés sous forme de fichier texte, puis partagés par e-mail avec d’autres duromètres. Grâce à des réglages spécifiques "CAL", il est également possible de créer des tableaux de matériaux personnalisés pour les besoins du contrôle en production. L’opérateur peut immédiatement vérifier la pertinence des réglages grâce au numéro de réglage affiché.

Le numéro d’ajustement "CAL" est utilisé pour calibrer le matériau (Fig. 3), permettant ainsi de recalculer la dureté Vickers à partir de la courbe d’étalonnage initiale (voir Fig. 2). Ce principe d’ajustement, basé sur une mesure comparative, est largement utilisé dans les méthodes de contrôle non destructif telles que les courants de Foucault (σ, µ, données du capteur), les ultrasons (c, données de la sonde) ou l’UCI (module de Young, barreau vibrant). La valeur numérique obtenue est une donnée spécifique au processus de mesure et peut être programmée à tout moment sur l’appareil.

Fig. 3 : Les matériaux avec des modules de Young différents doivent être calibrés sur l'appareil de mesure.

Le coefficient de couplage pour l'aluminium, avec un module de Young d’environ 70 GPa, génère un signal nettement plus faible que celui de l’acier. Si les mêmes paramètres d’ajustement sont appliqués que pour l’acier, des écarts significatifs peuvent survenir.

Après la détermination de la valeur HV (dureté Vickers), les résultats peuvent être convertis en d’autres unités de dureté ou en résistance à la traction en suivant les normes EN ISO 18265-2019 (anciennement DIN 50150) ou ASTM E140-18 (voir Fig. 2). Ces conversions, essentielles pour des échelles de dureté classiques, tiennent compte de divers facteurs comme l’état de surface, le traitement thermique, et les spécificités du contrôle des processus.

Pour une précision optimale, le SONODUR 3 intègre des tableaux de matériaux permettant une corrélation fiable entre les valeurs de dureté Vickers et d’autres échelles de mesure.

L’appareil ajuste automatiquement le facteur CAL adéquat si des données expérimentales sont disponibles (par exemple, pour l’aluminium, avec un CAL=-8350). Cette fonction permet d’obtenir rapidement des résultats précis grâce à des mesures comparatives préalables.

Pour les alliages d'aluminium à forte teneur en silicium (module de Young ~104 GPa), une référence Vickers avec une valeur CAL modifiée est nécessaire pour garantir des résultats précis. Pour l'aluminium, il est recommandé d'utiliser la table de conversion F5 (BS Standard, HB5/250) plutôt que F4 ou T9 de l'ASTM E140, HB10/1000. Concernant le cuivre, des valeurs CAL spécifiques doivent être déterminées, car la pénétration est influencée par la force et la durée de pénétration.

Le système d’ajustement CAL est particulièrement avantageux pour la technologie UCI (Ultrasonic Contact Impedance) dans des équipements automatisés. Il compense les influences constantes dues au montage ou au guidage de la sonde, assurant ainsi une précision renforcée.

Les appareils portables de mesure de dureté sont idéaux dans des contextes où des spécifications précises et une documentation détaillée des propriétés des matériaux sont disponibles. Ils garantissent la comparabilité entre différentes méthodes d’essai, notamment celles impliquant des forces élevées (HRC, HB) et des pénétrations profondes.

Quel appareil de mesure répond le mieux aux exigences des essais de dureté portables ?

Le SONODUR 3 de FOERSTER est un appareil de mesure de dureté polyvalent et avancé, spécialement conçu pour les applications mobiles utilisant la méthode UCI (Ultrasonic Contact Impedance). Cet instrument est compatible avec une large gamme de sondes connectées par câble, issues de la série SONO-H/M/S, adaptées à diverses configurations et charges d’essai.

-

Sondes portables : Disponibles avec des charges d’essai standard de 10 N, 30 N, 49 N et 98 N.

-

Sondes motorisées : Proposées avec des charges d’essai plus légères de 1 N, 3 N et 8,6 N, idéales pour des mesures précises sur des matériaux délicats.

-

Sondes montées sur trépied : Équipées pour des charges d’essai plus élevées de 10 N, 49 N et 98 N, parfaites pour des applications stables et répétitives.

Le SONODUR 3 s’impose comme un outil de choix pour les essais de dureté mobiles grâce à sa fiabilité, sa compatibilité avec divers accessoires, et sa capacité à répondre aux exigences des environnements industriels.

En savoir plus sur les mesures de dureté par la méthode UCI avec un appareil portable !

Share this

You May Also Like

These Related Stories

Pourquoi la démagnétisation devient-elle un processus de plus en plus nécessaire ?

Essai de dureté par analyse de régression