Ensayos de dureza Vickers móviles con ICU para reducir la carga de trabajo del personal de ensayos

El método ICU (Impedancia de Contacto Ultrasónica; en inglés Ultrasonic Contact Impedance), inventado por Claus Kleesattel, se utiliza en la industria de procesamiento de metales desde hace más de 50 años.

1. Ensayo de dureza ICU portátil

Los ensayos de dureza portátiles suelen realizarse directamente in situ en los componentes con dispositivos móviles, lo que también permite una evaluación inicial de los resultados. La gran ventaja de la tecnología de medición portátil es:

- Fácilmente desplazable para una toma de decisiones rápida y selectiva in situ.

- Puede utilizarse allí donde los ensayos de dureza clásicos (Vickers, Rockwell, Brinell) no son posibles o resultan poco prácticos, como en el ámbito de la inspección de entrada de mercancías, el control de producción o el mantenimiento en componentes integrados.

- En particular, los sistemas con sondas UCI delgadas en forma de alfiler pueden utilizarse en todas las direcciones y las aplicaciones sólo están limitadas esencialmente por la accesibilidad a la posición de medición.

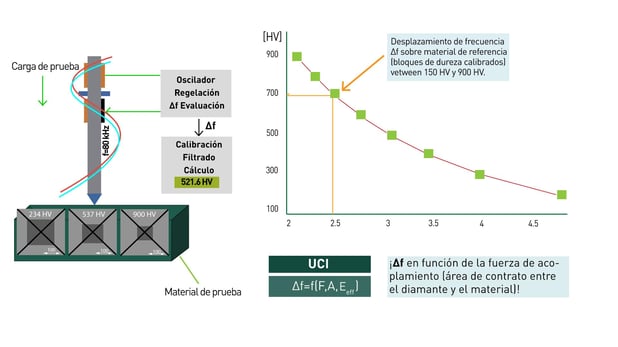

Con la invención del método ICU (Impedancia de contacto ultrasónico) en 1961, se describió por primera vez un método de ensayo de dureza que determina la dureza Vickers bajo carga y registra así la respuesta elástica y plástica completa del material (área de contacto). El sistema de diamante Vickers y varilla vibrante, que vibra longitudinalmente en resonancia, modifica su frecuencia de vibración al entrar en contacto con el material. La magnitud del aumento de frecuencia depende siempre del mismo modo de la fuerza de medición (de 1 N a 100 N) y de los parámetros mecánicos del palpador. Los factores de influencia variables sólo proceden del material de ensayo, como la fuerza de acoplamiento de la zona de contacto y el módulo de Young del material de ensayo. La influencia del módulo E, que es uniforme para una clase de material, se compensa durante el montaje de la sonda ajustando entre 128 HV y 900 HV en 8 bloques de referencia de dureza Vickers de acero para herramientas forjadas (módulo E aprox. 205 a 210 GPa) calibrados por la MPA (Autoridad de ensayo de materiales de Dortmund; en inglés: Material Testing Authority Dortmund). Estos se endurecen exclusivamente mediante tratamiento térmico y no mediante adiciones de aleación. La curva de ajuste resultante establece entonces la base para todos los cálculos de la dureza Vickers a partir de un desplazamiento de frecuencia (método comparativo). El inventor del método ICU, Claus Kleesattel, denominó este principio la "verdadera dureza SONODUR", que puede determinarse exclusivamente a partir del desplazamiento de frecuencia de una vibración de resonancia en el rango ultrasónico.

De este modo, según la norma ICU DIN 50159-1, -2-2021 o ASTM A1038-2019, la calibración sólo tiene éxito en sentido estricto si el valor nominal de dureza del bloque de referencia de dureza se alcanza sin ajuste manual en el instrumento por parte del operador. Este es el caso de los ensayos ICU con durómetros como el SONODUR 3. En este caso, la calibración suele conservarse incluso tras un largo periodo de almacenamiento.

La calibración puede fallar si:

El bloque de referencia de dureza está montado sobre una superficie inestable, como un carro de rodillos, o si descansa sobre una superficie polvorienta (el llamado sonando (en inglés: ringing) - formación de resonancias de componentes perturbadores).La forma y el tamaño del bloque de referencia de dureza son desfavorables para el ensayo de dureza ICU (por ejemplo, bloques triangulares de 70 x 70 x 70 x 6 mm) y no se ha acoplado acústicamente.

El operario no guía la sonda perpendicularmente a la superficie del componente (máx. ± 5 grados con respecto a la perpendicular) o inicia fuerzas transversales debido a una manipulación desfavorable. En este caso, dos o más operadores deberán comparar sus resultados. En este caso, se permite explícitamente la eliminación de mediciones manifiestamente incorrectas si se dispone de una directriz de medición correspondiente del manual de gestión de calidad.

La sonda está desajustada debido a una tensión mecánica excesiva. En este caso, la sonda deberá devolverse al fabricante para su inspección.

1.1 Puntos fuertes del ensayo de dureza UCI: una ampliación eficaz del ensayo Vickers

El punto fuerte del ensayo ICU en comparación con el ensayo Vickers óptico en piezas de trabajo es el contacto total con el material. Especialmente con impresiones de medición decrecientes (fuerza de medición pequeña, dureza alta), la adquisición de longitudes diagonales se hace cada vez más difícil con el método óptico. Del mismo modo, el ensayo UCI en la industria metalúrgica puede llevarse a cabo en sustratos gris rodillo, superficies rectificadas o en sustratos oscuros (bruñidos). Aquí, el ensayo Vickers clásico ya no es útil debido a la determinación incierta de las longitudes diagonales a causa de la topología irregular de la superficie. Incluso las ranuras de mecanizado no interfieren mucho en el nivel de carga más alto (100 N / HV10) siempre que el componente no esté endurecido.

De este modo, el ensayo de dureza UCI puede ajustarse con gran precisión a la tarea de medición en relación con el ensayo de dureza Vickers clásico y, por tanto, representa el "brazo extendido" de la tecnología de medición clásica en la producción. El ajuste del dispositivo de materiales con módulos de elasticidad divergentes (cobre, aluminio, cromo, etc.) es posible mediante una medición comparativa con una máquina de medición de dureza clásica (HV, HRC, HB). Solo tiene que realizarse una vez, ya que los parámetros de ajuste pueden guardarse en texto sin formato. En este caso, los números de identificación del material deben conocerse e incluirse en los parámetros de ajuste. Las tablas de materiales almacenadas de EN ISO 18265 y ASTM E 140 ya contienen números de ajuste (CAL), en la medida en que se disponga de valores empíricos (véase el capítulo 2 "El método ICU ").

La relación con el ensayo de dureza Vickers clásico ya se ha demostrado en varios proyectos de validación con el objetivo de permitir adicionalmente el método ICU en las normas y especificaciones para asegurar de la calidad cumpliendo sus condiciones límite, como se pretende, por ejemplo, en la norma DIN EN 1090-2 para asegurar la calidad en los bordes de corte en el sector del acero estructural.

2. El método ICU: la física

El método ICU -utilizado por primera vez en 1965 con el nombre de "SONODUR"- evalúa electrónicamente y muestra digitalmente la muestra de dureza Vickers en fracciones de segundo. El valor de dureza resultante en unidades Vickers se determina bajo carga y se calcula un valor de dureza a una fuerza definida (fuerza de indentación). Esto corresponde a la superficie de indentación después de la descarga.

2.1 Immediate acquisition of measured values

Mientras la sonda de medición está presionada sobre el material, la varilla vibrante de la sonda realiza vibraciones ultrasónicas longitudinales a aprox. 78 kHz mediante excitación piezoeléctrica. El acoplamiento de material del diamante Vickers crea una resistencia de contacto, que provoca inicialmente una amortiguación de la amplitud de oscilación y, simultáneamente, hace que la frecuencia de oscilación aumente de forma característica. Esta amortiguación se compensa dentro de un bucle de control. El desplazamiento de frecuencia se determina exactamente cuándo se alcanza una fuerza de medición especificada y, en el caso de las sondas manuales, la dureza Vickers se calcula a partir de ella inmediatamente. El valor de dureza se determina muy rápidamente ya en "movimiento de avance", es decir, mientras el diamante está siendo presionado en el material - sin tiempo de espera o sólo después de que la sonda se ha levantado del material de ensayo. Esta es la mejor forma de minimizar la influencia de la fuerza de medición sobre el operario. En el caso de las sondas motorizadas, se espera un tiempo de penetración programable (de 1 a 99 segundos) debido al diseño. Esto permite simular el ensayo de la misma forma que el método Vickers y se utiliza con mucho éxito en la industria del huecograbado en revestimientos de cobre con fuerzas de medición bajas (1 N o 3 N). En este caso, un sistema de resorte especial que mantiene constante la fuerza de medición durante el proceso de penetración, lo que actualmente no es factible con las sondas de medición manuales.

Apilador de cilindros en la industria del huecograbado

2.2 Variables clave que influyen en el desplazamiento de frecuencia: el módulo de Young

La referencia del ensayo de dureza Vickers clásico se establece, como se ha explicado, en bloques de referencia de dureza de acero calibrados con MPA, registrando el desplazamiento de frecuencia medida para cada grado de dureza entre aproximadamente 120 y 900 HV (Fig. 1). La sonda ICU actúa como un diapasón de alta frecuencia cuya frecuencia inaudible (elevación) depende del grado de acoplamiento del diamante Vickers con el material de ensayo. No sólo interviene la superficie de contacto, sino también las propiedades físicas de la pieza de ensayo, como el módulo de Young y la relación de Poisson. En este caso, los durómetros se calibran para un módulo de Young específico. El SONODUR 3, por ejemplo, para acero de un módulo de Young de aprox. 210 GPa (promedio de notas; en ingles Grade Point Average). Esto corresponde a la mayoría de los aceros técnicos. Mediante este ajuste de fábrica, se tienen en cuenta en el desplazamiento de frecuencia la contribución de la fuerza actuante, la interacción de la superficie de contacto resultante entre el diamante y la pieza de ensayo, así como la contribución del módulo elástico del material de ensayo resonante a la geometría de la barra vibrante o a la suspensión.

- Supervisión de la frecuencia de oscilación con contacto del material.

- Medición de la frecuencia exacta en la carga de prueba.

- Cálculo del desplazamiento de frecuencia Δf con respecto a la frecuencia cero f0 en el aire.

- Estimación del valor de dureza en HV a partir de una curva de referencia (curva de FOERSTER).

Fig. 1: Principio del ensayo ICU con varilla vibrante (izquierda) en resonancia y desplazamiento de frecuencia en función del acoplamiento/dureza del diamante con el material de ensayo (zona de contacto).

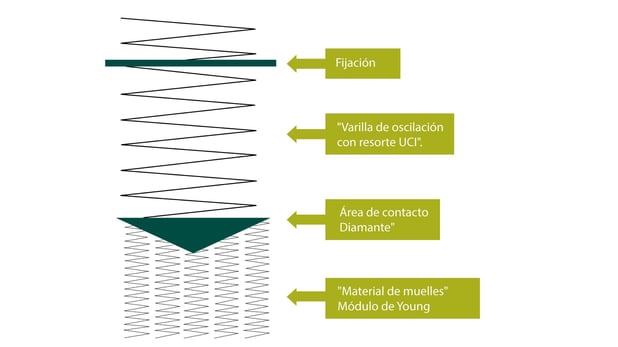

2.3 La varilla vibrante: el núcleo del conjunto de la sonda

Aunque la gama de sondas diferentes es muy amplia, la varilla vibrante, el elemento más importante para realizar ensayos ICU exactos, sigue teniendo siempre la misma estructura. Esto es crucial para que la respuesta del material (impedancia acústica) sea predecible para todas las sondas ICU. Este no es necesariamente el caso para los fabricantes con diferentes geometrías de varilla (frecuencias de vibración entre 40 y 80 kHz o 100 kHz).

2.4 El modelo de puntos de masa acoplados

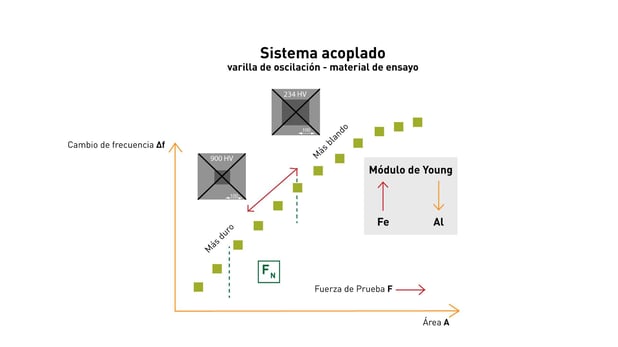

Los procesos en torno al ensayo UCI también pueden considerarse como si la varilla vibrante actuara como un gran muelle con un diamante Vickers acoplado al extremo (Fig. 1a). Se considera que el material de ensayo está compuesto virtualmente de muchos pequeños "muelles elementales" Si la varilla que vibra longitudinalmente se pone ahora en contacto con el material, el diamante estará inicialmente en contacto sólo con unos pocos muelles elementales individuales y el acoplamiento será corto con un pequeño aumento de la frecuencia. Sin embargo, este efecto aumenta a medida que el diamante penetre más e interactúe con cada vez más resortes del material (aumento de la superficie de contacto). Así, para una fuerza de medición determinada, se establece la relación con la dureza del material. La totalidad de los resortes del material también puede denominarse módulo de Young, el cual influye en el desplazamiento de frecuencia. Las relaciones pueden verse en la Fig. 1b.

Fig. 1a: Representación esquemática de la tecnología UCI

Como se muestra en la Fig. 1c, cada material resulta en una curva diferente con módulo de Young distinto de 210 GPa.

-jpg.jpeg)

Fig. 1c: Diferentes materiales en términos de módulo de Young dan como resultado un conjunto de curvas

Tenga en cuenta que: las diferentes aleaciones de acero no difieren en el módulo de Young (aceros Cr-Mn, etc.) y, en este sentido, representan la "misma clase de material". Los aceros inoxidables austeníticos, aceros dúplex o Inconel pueden requerir un ajuste individual por comparación con una referencia adecuada. Además, debe tenerse en cuenta que la rugosidad de la superficie puede incluirse en el número de ajuste. Por lo tanto, es importante que el tratamiento del material sea lo más similar posible.

2.5 La respuesta de FOERSTER a la prueba de dureza UCI móvil: el SONODUR 3

La tecnología de medición ICU, tal y como está instalada en el SONODUR 3, establece estándares para la calidad de los resultados de los ensayos. La adquisición inmediata de los valores de dureza en "marcha adelante" permite obtener rápidamente los valores medidos y eliminar en gran medida los errores del operador. La referencia al ensayo de dureza Vickers clásico y, por tanto, en la escala de dureza Vickers clásica estandarizada, sienta las bases sistémicas del procedimiento de ensayo con SONODUR 3. La escala de dureza HV permite medir todos los materiales y piezas de ensayo, desde blandos hasta duros. El método cubre toda la gama de durezas. Como resultado, las conversiones a todas las escalas de dureza comunes son posibles en tiempo real y en cualquier momento.

SONODUR 3 y UCI pruebas de medición Otra gran ventaja de la tecnología de medición SONODUR 3 es la posibilidad de realizar ajustes rápidos en materiales que tienen diferentes módulos de Young. De este modo, el SONODUR 3 no sólo está bien equipado para sus aplicaciones actuales, sino que también se adapta de forma óptima a los requisitos futuros. |

3. Concepto de número de ajuste

-jpg.jpeg)

Fig. 2: Operaciones de determinación de la curva de ajuste del acero de baja aleación, que se crea individualmente para cada sonda ICU.

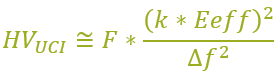

La formula  muestra la dependencia del desplazamiento de frecuencia Δf de la propiedad de la varilla "k", el área de contacto A y el módulo de Young efectivo (del diamante y del material).

muestra la dependencia del desplazamiento de frecuencia Δf de la propiedad de la varilla "k", el área de contacto A y el módulo de Young efectivo (del diamante y del material).

Según la fórmula  , la dureza Vickers calculada HVUCI se obtiene a partir de la fórmula Vickers F/AHV con la fuerza de medición F y el área de indentación AHV a partir de las diagonales medidas durante el ensayo óptico (supuesto AUCI=AHV). El curso de la curva corresponde a una hipérbola.

, la dureza Vickers calculada HVUCI se obtiene a partir de la fórmula Vickers F/AHV con la fuerza de medición F y el área de indentación AHV a partir de las diagonales medidas durante el ensayo óptico (supuesto AUCI=AHV). El curso de la curva corresponde a una hipérbola.

Si se garantiza la concordancia del valor HVUCI con la dureza Vickers HV = F/AHV (validación), puede realizarse la conversión a otras escalas de dureza o a resistencia a la tracción para el acero.

Un ajuste del instrumento a materiales con módulo Young desviado (cobre, aluminio, cromo, hierro fundido, etc.) es fácilmente posible mediante una medición comparativa y sólo debe realizarse una vez, ya que los parámetros de ajuste (número de ajuste, escala, tabla de materiales, patrón, fuerza de medición, así como el nombre del operador) pueden guardarse en texto sin formato e incluso enviarse por correo electrónico para otros durómetros. Los ajustes de un punto propios de la empresa "CAL" pueden utilizarse ahora para crear tablas de material propias para el control de la producción. El operario puede reconocer inmediatamente el ajuste "correcto" por el número de ajuste mostrado.

El número de ajuste "CAL" se utiliza ahora para ajustar el material (Fig. 3), con cuya ayuda se recalcula la dureza Vickers a partir de la curva de ajuste original (Fig. 2). El principio de medición y ajuste por comparación es una práctica habitual en los ensayos no destructivos con, por ejemplo, corrientes inducidas (σ, µ, datos del sensor), ultrasonidos (c, datos de la sonda) o UCI (módulo de Young, varilla vibrante). El valor numérico es característico del proceso de medición y puede programarse en el aparato en cualquier momento.

-jpg.jpeg)

Fig. 3: Los materiales con módulos de Young divergentes deben adaptarse al dispositivo de medición.

La constante de acoplamiento para el aluminio con módulo de Young de unos 70 GPa provoca una señal mucho menor que para el acero, lo que conduciría a resultados erróneos por comparación con el ajuste del acero.

Una vez determinado el valor HV, los resultados de la medición Vickers pueden visualizarse en otras unidades de dureza o resistencias a la tracción utilizando las funciones de conversión de EN ISO 18265-2019 (anteriormente DIN 50150) o ASTM E140-18 (Fig. 2). El problema de la aplicación de revaluaciones dentro de las escalas de dureza clásicas se trata en detalle en los textos de las normas. Las condiciones de la superficie o del tratamiento térmico y el control del proceso pueden afectar de forma diferente a la respuesta del material para los distintos métodos de ensayo de dureza. SONODUR 3 incluye todas las tablas de materiales en las que se correlacionan los valores de dureza Vickers con otras escalas.

Además, el medidor se ajusta automáticamente con el factor de ajuste apropiado CAL si se conocen los valores de experiencia (p. ej. aluminio, tabla F4, F5 o T9 con CAL=-8350, módulo de Young aprox. 70 GPa). A partir de ahí, se pueden realizar ajustes finos individuales de forma muy rápida y sencilla mediante las mediciones comparativas mencionadas anteriormente. Las aleaciones de aluminio con un alto contenido de silicio tienen un módulo de Young aumentado (aprox. 104 GPa) y, por tanto, deben medirse utilizando una referencia Vickers con un valor CAL modificado para que la medición sea viable. En el caso del aluminio, se recomienda utilizar la tabla de conversión F5 (BS Standard, HB5/250) en lugar de F4 o T9 de ASTM E140, HB10/1000). En el caso del cobre, deben determinarse los números CAL individuales, ya que la penetración depende del tiempo y de la fuerza de medición.

El concepto del número de ajuste CAL presenta aún más ventajas, por ejemplo, cuando la tecnología de medición UCI se utiliza en equipos de medición automáticos y deben compensarse las posibles influencias (constantes) debidas al guiado y montaje de la sonda.

El uso de ensayos de dureza móviles sólo tiene sentido si se dispone de directrices o especificaciones y se conocen las propiedades del material y su historial. También debe garantizarse la comparabilidad cuando se utilicen métodos de ensayo con fuerzas elevadas (HRC, HB) y grandes profundidades de penetración.

¿Qué aparato de medición puede satisfacer mejor los requisitos de los ensayos de dureza móviles?

Con el SONODUR 3, FOERSTER ofrece un todoterreno móvil de alta tecnología en el campo de los ensayos de dureza ICU. El aparato trabaja con sondas conectadas por cable de la serie SONO-H/M/S. Estas están disponibles en diferentes versiones y cargas de ensayo. Las sondas manuales están disponibles en las cargas de ensayo estándar de 10 N, 30 N, 49 N y 98 N. Las sondas motorizadas están disponibles en las versiones de 1 N, 3 N y 8,6 N. Para las sondas de trípode, hay fuerzas de prueba de 10 N, 49 N y 98 N.

Haga clic aquí para obtener más información sobre los ensayos de dureza ICU móviles.

Share this

You May Also Like

These Related Stories

Tipos de bobinas para ensayos de dureza con corrientes inducidas

¿Qué es un ensayo de corrientes inducidas?