I componenti rilevanti per la sicurezza sono ampiamente utilizzati nelle applicazioni dei settori automobilistico ed energetico. Qualità, resistenza e durata costituiscono requisiti sempre più esigenti . In particolare, a causa del crescente numero di turbine eoliche, gli anelli dei cuscinetti e gli ingranaggi di grandi dimensioni stanno diventando prodotti di serie.

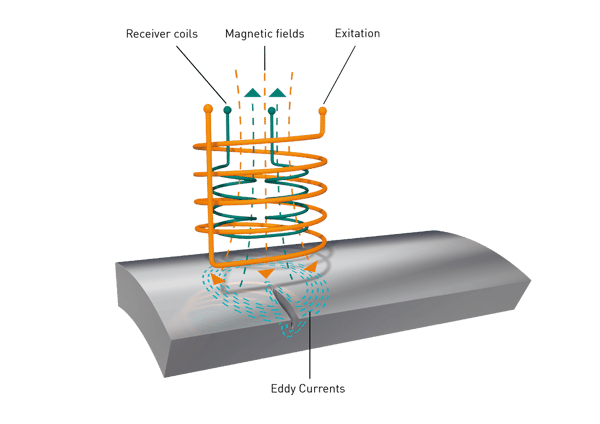

Poiché la sostituzione dei componenti difettosi richiede un grande sforzo dopo l'installazione, il monitoraggio completo della qualità è fondamentale. Le prove per cricche si sono dimostrate essere particolarmente pericolose, poiché esse crescono grazie ai carichi elevati e portando a un cedimento per fatica. Un altro problema può essere rappresentato dalle macchie magnetiche, cioè dai campi magnetici che si formano localmente. Da un lato i trucioli di metallo possono aderire a questi punti e causare danni; dall'altro, hanno un'influenza diretta sul test delle cricche con correnti parassite.

Fig.1: Principio del test a correnti parassite

Test automatizzato degli anelli per cuscinetti

Poiché il fabbisogno di anelli di supporto testati è in forte aumento, il test manuale non è più conveniente. In passato ci voleva più di un'ora per testare un anello di cuscinetto con un diametro di 600 mm con la polvere magnetica e una calamita. Oggi si avverte sempre più l'esigenza di soluzioni più rapide e affidabili. Per questo motivo è essenziale un sistema di test automatizzato in grado di verificare la presenza di diversi tipi di errori in un unico test. Gli attuali sistemi di collaudo sono in grado di ispezionare anelli di cuscinetti di grandi dimensioni, con un diametro fino a 5 metri e un'altezza di 1 metro, e possono pesare fino a 5.000 chilogrammi. Il cuscinetto viene posizionato su una piattaforma girevole tramite una gru con ganasce di bloccaggio per garantire che l'anello sia centrato e scorra senza problemi. Tramite un braccio, le sonde vengono guidate lungo l'anello rotante del cuscinetto. Per una prova più accurata, viene utilizzata la compensazione elettronica della distanza. Le singole aree di test (interno, esterno e bordo del cuscinetto) possono avere parametri di impostazione diversi, configurabili tramite il software.

Quali sono i sistemi utilizzati per il rilevamento delle crepe e dei punti magnetici?

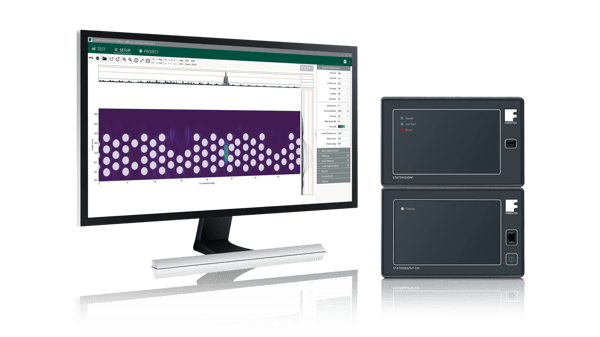

Per il controllo non distruttivo di difetti superficiali come cricche o fori, FOERSTER raccomanda il sistema di test a correnti parassite STATOGRAPH CM. Diverse sonde a correnti parassite vengono utilizzate in parallelo per rilevare le cricche nel cuscinetto. In questo modo è possibile controllare un'ampia area e ridurre notevolmente i tempi di esecuzione. Il braccio di prova guidato con precisione e le sonde assicurano il rilevamento anche delle cricche più piccole. Inoltre, il software STATOVISION crea immagini (C-scans) delle superfici esterne che consentono di visualizzare i difetti e li evidenziano a colori. Il software consente di nascondere facilmente i contorni di disturbo, come i fori di sbavatura. Un sensore Hall calibrato facilita il rilevamento delle macchie magnetiche. Anche queste possono essere visualizzate attraverso il software.

Fig.2: STATOVISION e STATOGRAPH CM

FOERSTER: il vostro specialista per i sistemi di controllo non distruttivi

FOERSTER offre sistemi di prova altamente sensibili per entrambi i compiti di prova. Il dispositivo di prova STATOGRAPH CM rileva in modo affidabile le cricche più sottili. Per rendere visibili le più piccole differenze magnetiche e verificare la presenza di macchie magnetiche, consigliamo la MAGNETOSCOP LINE. Il software STATOVISON fornisce una valutazione completa e la documentazione dei dati.

Fig.3: MAGNETOSCOP

Fig.3: MAGNETOSCOP

Avete domande? Non esitate a contattare i nostri esperti!