Gli errori più comuni nel test delle cricche - e la loro soluzione!

Ovunque si utilizzino componenti importanti per la sicurezza e critici dal punto di vista funzionale, la verifica delle cricche è essenziale. Questa può rilevare tempestivamente i difetti del materiale e prevenire il peggio.

Esistono diversi metodi per il controllo non distruttivo delle cricche. I metodi più comuni sono:

- Ispezione visiva

- Ispezione con colorante penetrante

- Test termografico

- Ispezione con particelle magnetiche (flussaggio)

- Test a ultrasuoni

- Test a correnti parassite

Ognuno di questi metodi presenta vantaggi e svantaggi. A seconda del compito di prova, ognuno di questi metodi di controllo può essere più o meno adatto.

Quali sono gli errori nel test delle crepe?

Qualunque sia il metodo utilizzato, è necessario conoscere le seguenti importanti informazioni per eseguire con successo il test delle cricche.

| 1. La selezione dei metodi di prova 2. Specifica dei difetti 3. Processo stabile 4. Posizionamento del pezzo di prova 5. Magnetizzazione |

1. La selezione del metodo di prova

È importante che il difetto da rilevare sia abbinato a un metodo di prova appropriato. Ad esempio, il test a correnti parassite è chiaramente vantaggioso per le cricche superficiali del materiale, mentre il test a ultrasuoni è preferibile per i difetti volumetrici.

2. Specifica dei difetti

Per una prova di cricca riproducibile, è importante conoscere le specifiche del difetto. Se non sono presenti cricche naturali è possibile introdurre cricche artificiali nel pezzo secondo le specifiche del cliente, ad esempio mediante erosione. Inoltre, è molto importante che la specifica del difetto possa essere rilevata in modo affidabile. Le proprietà della superficie e le condizioni geometriche ricoprono un ruolo importante in questo senso.

Pertanto, la regola empirica si applica ai test a correnti parassite:

La dimensione minima della cricca rilevabile è almeno tre volte la rugosità della superficie. Ad esempio, in uno stelo di ammortizzatore lucidato è possibile rilevare una profondità di 0,05 mm, mentre nei mozzi delle ruote forgiati la profondità della cricca è di 1-2 mm.

Allo stesso modo, una buona copertura della superficie è necessaria per un rilevamento affidabile dei difetti nei test a correnti parassite. I difetti devono essere coperti durante la scansione della superficie con una sonda rotante ad almeno due o tre volte. Questo dato deve essere considerato in base alle dimensioni del difetto, alla larghezza della traccia, alla velocità di avanzamento e alla velocità di rotazione.

Un mozzo ruota con cuscinetto

3. Processo stabile

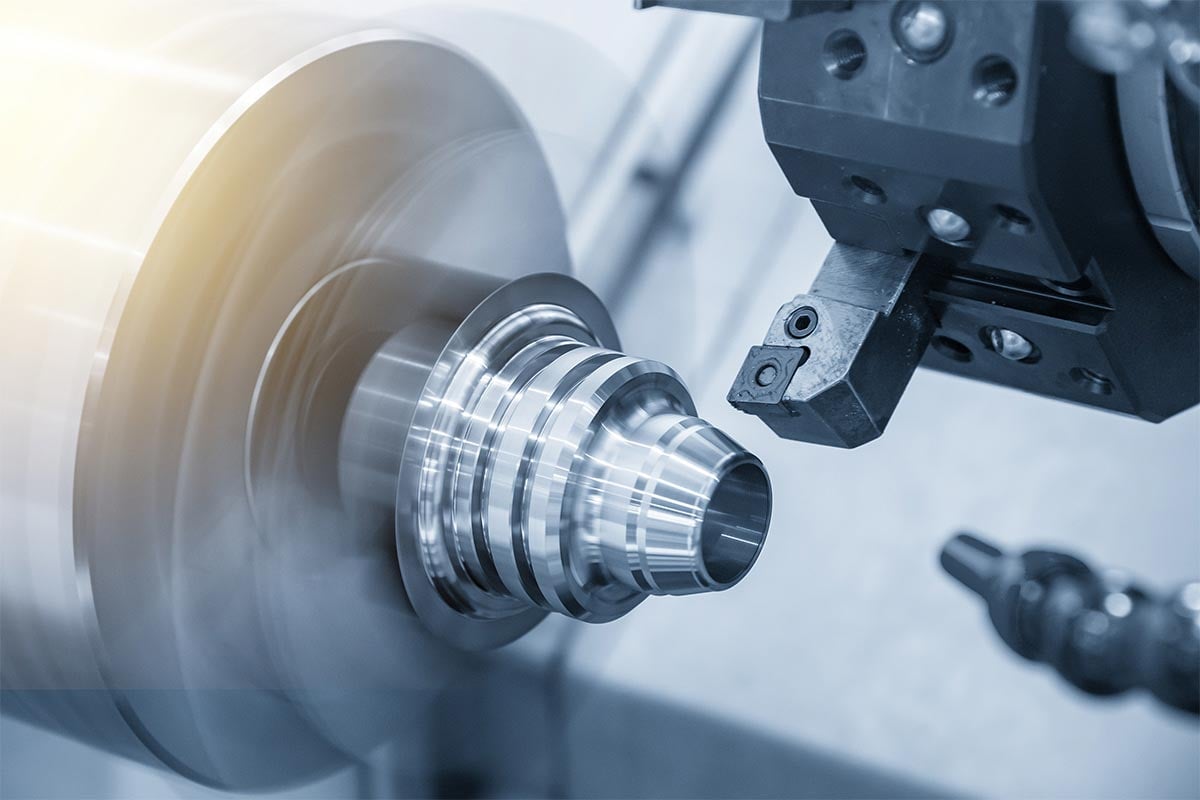

Nei test dinamici delle cricche, come i test a correnti parassite automatizzati, la concentricità svolge un ruolo decisivo. Quanto migliore quest'ultima, tanto più stabile e affidabile è il rilevamento di un difetto. Pertanto, è importante prestare attenzione all'alta precisione fin dall'inizio della progettazione del sistema. In una certa misura, le tolleranze dei componenti e le imprecisioni della macchina nel test delle cricche a correnti parassite possono essere compensate con la compensazione della distanza.

4. Il posizionamento della parte di prova

Un altro punto importante nella progettazione del sistema è il tema del posizionamento. Un posizionamento preciso e riproducibile è essenziale per eseguire test significativi (a correnti parassite).

Se si attribuisce grande importanza a questi due punti fin dall'inizio - processo produttivo stabile e posizionamento corretto - molti problemi non si presenteranno nemmeno nel successivo processo di test.

5. Magnetizzazione

La magnetizzazione locale può causare problemi non solo nei processi successivi, ma anche durante la verifica delle cricche. Ad esempio, un punto magnetico può generare un rumore maggiore o addirittura un segnale simile a una cricca durante l'ispezione. Questo non solo influisce sul rapporto segnale/rumore, importante per un test affidabile, ma aumenta anche il rischio di pseudo-rifiuti.

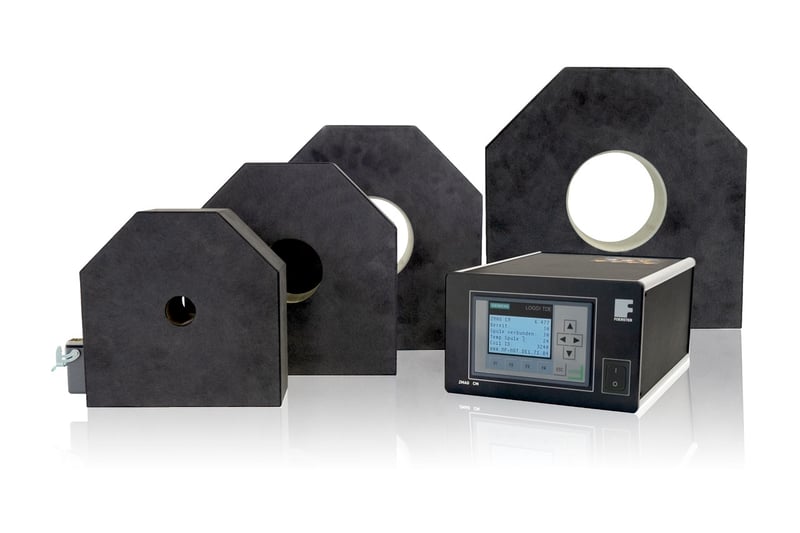

Tutto ciò può essere evitato con la smagnetizzazione. A questo scopo, FOERSTER offre la potente unità di smagnetizzazione ZMAG.

FOERSTER è lieta di supportarvi con la sua consulenza tecnica, gli studi di fattibilità e i suggerimenti per la progettazione dell'impianto. Grazie al coordinamento congiunto, è possibile evitare in anticipo un gran numero di problemi. In questo modo, nulla ostacola il test delle cricche con l'affidabilità del processo.

La soluzione FOERSTER per una smagnetizzazione potente

La smagnetizzazione ZMAG CM consente di garantire che queste magnetizzazioni locali non generino segnali di interferenza durante il test delle cricche. Il metodo a impulsi utilizzato consente un'elevata profondità di penetrazione per smagnetizzare i componenti in modo efficace e tempestivo. Con lo ZMAG CM si ottengono tutte le soluzioni in una volta sola.

Siamo il partner giusto per voi quando si tratta di specifiche di difetti. Se necessario, possiamo anche produrre difetti artificiali. Questi possono essere erosi, misurati e registrati presso FOERSTER e fungere da base per uno studio di fattibilità.

Share this

You May Also Like

These Related Stories

Test delle crepe: Come si impostano correttamente i filtri e le frequenze?

Il metodo più intelligente per migliorare la verifica delle cricche per le seghe a nastro