Nel campo dei test a correnti parassite, la definizione dei difetti di riferimento è sempre una questione che deve essere affrontata e che attira l'attenzione. Per quanto semplice possa sembrare, si tratta di una questione molto importante e critica, ed è per questo che viene trattata in questo articolo per chiarire alcuni punti.

Sia per un operatore di controlli non distruttivi (NDT) che per un supervisore di prodotto o di processo, l'obiettivo chiaro è quello di separare tutti i prodotti con difetti superficiali, cioè difetti osservati visivamente. Con questo obiettivo, l'approccio "logico" sarebbe quello di impostare i parametri del test a correnti parassite: guadagno, frequenza e filtri, in modo da rilevare e separare adeguatamente i difetti naturali.

Stesso difetto naturale per i test

Questo set di parametri di prova sarà utilizzato per tutti i test futuri, salvandolo nella libreria dello strumento. Per confermare il corretto funzionamento dello strumento, l'operatore esegue il prodotto con il difetto naturale nella stessa configurazione attraverso il sensore a correnti parassite. Tuttavia, i risultati potrebbero non essere coerenti.

Problema

- La profondità/gravità del difetto naturale non è nota;

- Il difetto naturale può cambiare le sue dimensioni: ridurre la sua profondità a causa dell'uso ripetuto o aumentare la sua profondità a causa della crescita delle crepe.

Diversi difetti naturali da testare

L'approccio alternativo consiste nello scegliere un difetto naturale fresco alla volta e utilizzarlo per impostare i parametri delle prove a correnti parassite.

Problema

- Siamo certi che l'impostazione del test rileverà il difetto naturale, ma poiché non conosciamo la profondità del difetto, l'impostazione del test potrebbe essere diversa.

Risultati

In entrambi i casi, il risultato è che la ripetibilità e l'affidabilità sono compromesse.

Analisi di entrambi i difetti

Il limite di una procedura che utilizza i difetti naturali è l'inconsistenza della configurazione. I difetti naturali variano e la loro "gravità" è definita dall'ispezione visiva. Questo rende la procedura incoerente e dipendente dal giudizio della persona che la imposta.

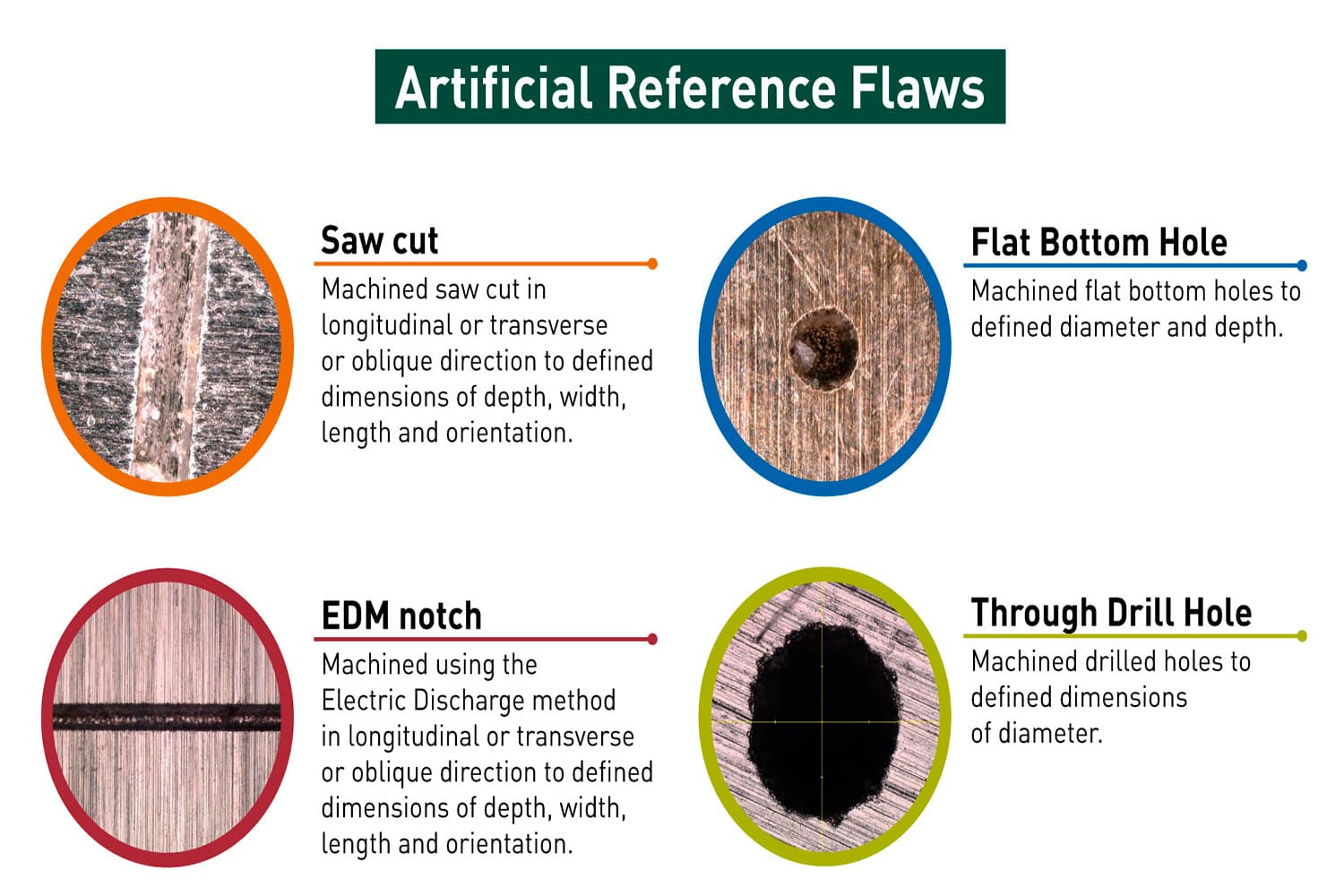

Questo potrebbe portare a configurazioni di prova variabili. Per garantire una configurazione di prova affidabile e ripetibile, si suggerisce di utilizzare un "difetto" artificiale di riferimento (lavorato) con dimensioni note. Questo standard di riferimento può essere riprodotto, anche se lo standard del difetto di riferimento viene perso o smarrito. Questo "difetto" di riferimento è chiamato Indicatore di Riferimento Artificiale, ARI.

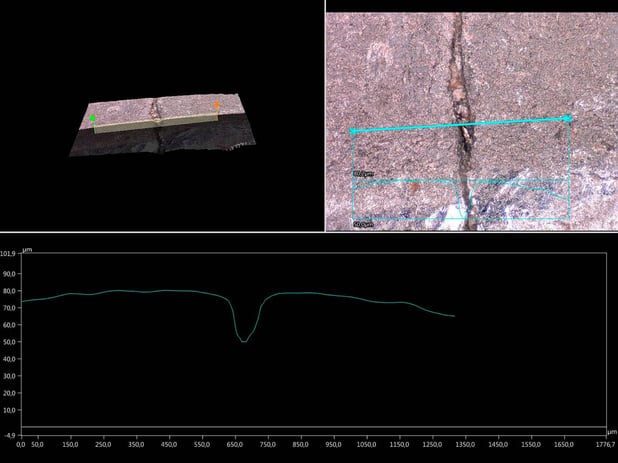

Spesso ci si chiede come vengano definite le dimensioni e l'orientamento di tale ARI. La definizione può basarsi su uno standard ASTM o su un altro standard accettabile, oppure su un accordo reciproco tra l'utente e il produttore del prodotto. Tuttavia, se i test vengono eseguiti per l'assicurazione della qualità interna e l'obiettivo è quello di separare "tutti" i difetti, è meglio condurre uno studio che confronti i difetti naturali e definisca un ARI corrispondente.

Noi di FOERSTER possiamo effettuare questo studio e aiutarvi a stabilire il vostro ARI per ogni prodotto, per ogni applicazione, ecc.

Nota: alcuni utenti utilizzano semplicemente un set fisso di parametri di test. Quando gli strumenti devono essere cambiati a causa di aggiornamenti o di nuovi modelli, questo diventa un vero problema. Per garantire che i risultati dei test siano ripetibili e affidabili, l'impostazione del test dovrebbe essere indipendente dallo strumento utilizzato. L'uso di un ARI attenuerebbe le variazioni, poiché il riferimento è sempre l'ampiezza e il rapporto segnale/rumore (SNR) di un ARI definito".