Die 6 wichtigsten zerstörungsfreien Verfahren zur Rissprüfung an Werkstoffen

Die zerstörungsfreie Werkstoffprüfung hat sich in den vergangenen Jahren fest in der Prozessüberwachung etabliert. Durch die effiziente Leistung ist die zerstörungsfreie Prüfung (ZfP), auch bekannt als ‘Non- Destructive Testing’ (NDT), inzwischen unverzichtbar bei der umfassenden Prozesskontrolle. Zudem ist es in vielen Branchen nicht mehr ausreichend, nur die geometrische Dimension einer Komponente zu prüfen. Denn an Bauteile im anspruchsvollen Dauereinsatz werden zunehmend höhere Anforderungen gestellt. Daher sind weitaus umfangreichere Prüfungen notwendig, um die entsprechenden Eigenschaften über die Einsatzdauer hinweg nachzuweisen.

Wieso ist eine zerstörungsfreie Werkstoffprüfung notwendig?

Es gibt viele sicherheitskritische Anwendungen beziehungsweise große wirtschaftliche Folgeschäden, wo Bauteile versagen oder ihre Anforderungen nicht erfüllen. Bricht beispielsweise der Träger einer Achterbahn während der Fahrt, sind unmittelbar Menschenleben bedroht. Versagen die Rohrleitungen eines Gebäude, so können erhebliche Wasserschäden folgen, verbunden mit teuren Renovierungsarbeiten.

Daher werden zum Beispiel im Automobilbereich, aber auch in vielen anderen Branchen Normen definiert. Diese stellen sicher, dass sicherheitsrelevante Bauteile während des Herstellungsprozesses und vor dem Einbau eingehend kontrolliert werden, oftmals in einer 100%-Prüfung.

Welche Defekte können bei Bauteilen gefunden werden?

Der Fehlerkatalog von Kunden ist vielfältig. So sind entscheidende Einflussfaktoren der Einsatzbereich des Bauteils, das Material, aus dem es besteht sowie dessen Dimensionen. Die gängigsten Fehlerarten, die bei einer Oberflächenprüfung gefunden werden sollen, sind:

- Risse

- Lunker

- Dellen

- Schleifbrand

- Hard Spots

- Soft Spots

- Magnetische Einschlüsse (Remanenzen)

Klassische Bauteilfehler sind Risse in der Materialoberfläche. Hier kommt in der Regel die Wirbelstromprüfung zum Einsatz. Denn auch kleinste Risse, die zunächst kein Problem darstellen, können sich durch eine dauerhafte Belastung vergrößern und aufweiten. Im schlimmsten Fall kann dies zu einem Ausfall des Bauteils führen. Denken Sie an einen Riss in einer Bremsscheibe: hier kann es passieren, dass nach einer gewissen Betriebsdauer die Bremsscheibe in einer gefährlichen Bremssituation reißt. Im Straßenverkehr kann solch ein defektes Bauteil schnell lebensbedrohliche Konsequenzen haben.

Daher erwarten die Kunden bei sehr vielen Anwendungen, dass selbst kleinste Fehler mit einer Tiefe von nur wenigen Mikrometern gefunden und sicher zur Anzeige im Prüfprozess gebracht werden. Um dies zu prüfen, kommt zum Beispiel das Prüfgerät STATOGRAPH von FOERSTER zum Einsatz. Die Fehlergröße, die mit dem STATOGRAPH noch aufgelöst werden kann, hängt vom Bauteil und dessen Material ab sowie von der verwendeten Prüffrequenz und der eingesetzten Sonde. Mit dem optimalen Aufbau können sogar Risse mit nur 30 µm Tiefe gefunden werden.

Welche Methoden existieren zur Rissprüfung bei Komponenten?

Für die Prüfung von Komponenten auf bestehende Fehler gibt es viele unterschiedliche Methoden. Hierbei werden zwei klassische Herangehensweisen voneinander unterschieden:

- Zerstörende Prüfungen

- Zerstörungsfreie Prüfungen

Bauteile aus Chargen, die später weiterverkauft und verbaut werden, können nur stichprobenartig zerstörend geprüft werden. Mit zunehmendem Prüfbedarf steigen die Kosten des durch die Prüfung verursachten Ausschusses. Somit ist eine vollständige Prüfung methodenbedingt ausgeschlossen.

Daher hat sich das Gebiet der zerstörungsfreien Prüfung entwickelt. Je nach Prüfaufgabe stehen unterschiedliche Methoden zur Verfügung:

- Sichtprüfung (VT)

- Farbeindringprüfung (PT)

- Wirbelstromprüfung (ET)

- Thermographische Prüfungen (TT)

- Magnetpulverprüfung (MT)

- Ultraschallprüfung (UT)

Je nach Anwendung werden die verschiedenen Prüfmethoden eingesetzt. Wesentliche Einflussfaktoren sind das Prüfmaterial, die Größe, das Fehlerbild und die Prüfaufgabe, sowie die geforderte Taktzeit und das verfügbare Budget.

1. Rissprüfung mit Sichtprüfung (VT)

Bei der Sichtprüfung werden oberflächenbezogene Qualitätsmerkmale, wie Gestaltabweichungen, Fehler oder die Oberflächenbeschaffenheit eines Bauteils, mit dem bloßen Auge oder unter Nutzung optischer Hilfsmittel (zum Beispiel Lupen, Mikroskope oder Endoskope) gesichtet und bewertet.

Vor allen anderen zerstörenden und zerstörungsfreien Prüfmethoden wird bei einer umfassenden Prüfung zunächst die Sichtprüfung durchgeführt. Sie kommt bei verschiedenen Produktformen nach vorgegebenen Prüfanweisungen zum Einsatz. Umgesetzt wird das Prüfverfahren als direkte und indirekte Sichtprüfung im Rahmen der Fertigungsüberwachung, Inspektion und Schadensuntersuchung von Komponenten, Anlagen oder sonstigen Prüfgegenständen.

Die Prüfergebnisse sind stark von der Erfahrung und subjektiven Bewertung des Prüfers abhängig. Daher ist eine Vergleichbarkeit nur schwer gegeben.

2. Rissprüfung mit Farbeindringprüfung (PT)

Zu den weiteren zerstörungsfreien Prüfverfahren von Materialoberflächen zählt die Farbeindringprüfung. Grundlage des Verfahrens ist die Kapillarwirkung. Hierbei wird der Eindringvorgang als visueller Nachweis von Oberflächenfehlern, wie Risse oder Poren, genutzt. Hauptsächlich wird das Verfahren bei Metallen eingesetzt. Bei entsprechender Eignung kann die Farbeindringprüfung auch Fehlstellen an Kunststoffen und Keramik aufzeigen.

Wie auch bei der Sichtprüfung handelt es sich bei der Farbeindringprüfung um eine subjektive Methode, die abhängig von der Erfahrung des Prüfers ist.

3. Rissprüfung mit Wirbelstromgeräten (ET)

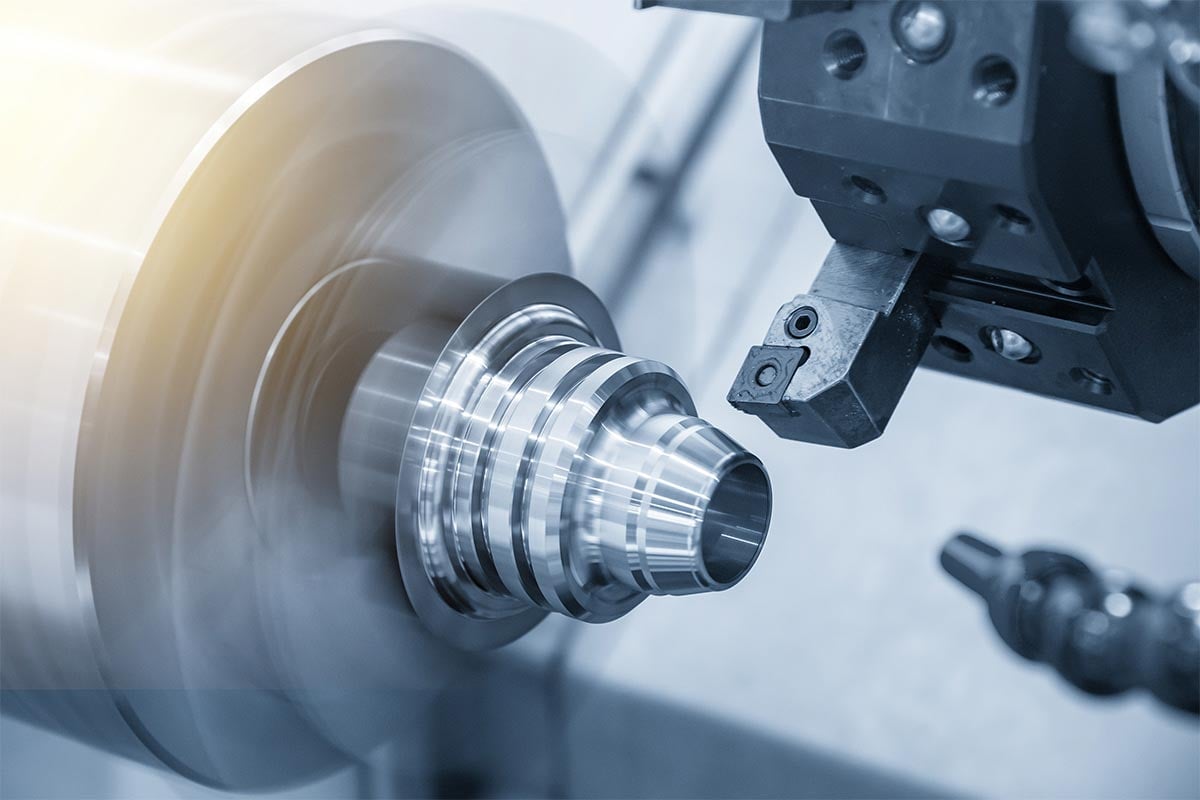

Für die Oberflächenprüfung leitfähiger Werkstücke hat sich das Wirbelstromverfahren (Englisch: „eddy current testing“; kurz ECT) als die dominierende Technologie etabliert. Wirbelstromprüfsysteme bestehen aus einem Prüfgerät mit entsprechender Sonde und bei Bedarf aus zusätzlichen Softwaremodulen.

Die Prüfsonde enthält eine Erregerspule (Primärspule) und eine Differenzspule (Sekundärspule). Die Prüfsonde ist an das Prüfgerät, beispielsweise einen STATOGRAPH CM zur Rissprüfung, angeschlossen. Die Erregerspule wird mit einem Wechselfeld betrieben und induziert in der Differenzspule ein Sekundärfeld, welches beim Auftreten von Oberflächenveränderungen die Signalamplitude und -phase verändert. Diese Signalvariation wird vom Prüfgerät mit einer sehr hohen Datenrate erfasst und an die Produktionsanlage gemeldet. So kann zum Beispiel ein Schlechtteil erkannt und aussortiert werden.

Je nach Fehlerbild und Material des Prüflings muss die richtige Konfiguration für das Prüfgerät und die Prüfsonde gewählt werden. Dafür gibt es verschiedene Möglichkeiten, die Parameter für die Prüfung so anzupassen, dass sie auf spezifische Fehlerbilder möglichst optimal reagieren. Gleichzeitig wird damit begünstigt, dass irrelevante Fehler schlechter gefunden werden können.

.jpg?width=800&height=564&name=Blog9(1).jpg)

Zusätzlich können nachgelagerte Softwareprogramme bei der Auswertung der Prüfdaten unterstützen. Dabei werden dieselben Daten mit unterschiedlichen Filtermethoden ausgewertet und so auf multiple Fehlerbilder hin optimiert. Ein Beispiel einer solchen nachgeschalteten Software, die die Signalqualität verbessert, ist STATOVISION. Im Anschluss an die Rohdatenerfassung setzt die Software digitale Filtermethoden ein. Dies ist vor allem bei sehr hohen Anforderungen an die noch zu findenden Fehlergröße erforderlich. Typische Fehlertiefen, die mit dem Wirbelstromverfahren detektiert werden sollen, bewegen sich im Bereich von 30 µm bis 1 mm.

Voraussetzungen der Wirbelstromprüfung auf Oberflächenfehler sind zum einen in der Regel leitfähige Bauteile, zum anderen eine Rotationssymmetrie der Prüflinge. Die Rotationssymmetrie ist notwendig, um den Prüfprozess möglichst effizient zu gestalten. Das Bauteil wird zur Prüfung in Rotation versetzt und die Sonde scannt parallel dessen Oberfläche ab. Ist die Symmetrie nicht gegeben, muss ggf. auf eine andere Prüfmethode zurückgegriffen werden.

4. Rissprüfung mit Thermographiegeräten (TT)

Die Rissprüfung per Wirbelstromverfahren ist immer dann von Vorteil, wenn es sich um leitfähige Materialien handelt und diese rotationssymmetrisch aufgebaut sind. Zudem müssen Bauteile für die Wirbelstromprüfung möglichst glatte Oberflächen aufweisen, um mit einer Sonde gescannt zu werden. Sind diese Gegebenheiten nicht erfüllt, kommen komplementäre Prüfverfahren zum Einsatz.

Die Rissprüfung mittels Thermographie nimmt bei industriellen Anwendung stetig zu. Die thermographische Rissprüfung wird normalerweise mit dem Impuls-Thermographieverfahren oder dem LockIn-Thermographieverfahren durchgeführt. Dabei wird das Bauteil mit einer Energiequelle (zum Beispiel per Induktion, optisch über Lampen oder Laser) in kurzen Impulsen lokal aufgeheizt. Die Oberfläche wird mit einer Thermographiekamera erfasst. Risse und andere lokale Unterschiede an der Oberfläche reagieren unterschiedlich auf die eingebrachte Wärme. Ein Riss speichert weniger Wärme und hebt sich im Thermographiebild deutlich von seiner Umgebung ab. Auch zeigen die unterschiedlichen Wärmequellen unterschiedliche Effekte auf. Wird zum Beispiel ein leitfähiges Bauteil mit einem Induktor angeregt, findet an den Spitzen eines Risses eine stärkere Aufwärmung statt, als an anderen Stellen des Prüfteils. Die Wirbelströme haben sich hier verdichten und der Wärmeeintrag fällt höher aus.

Die mit der Thermographiekamera aufgenommenen Bilder fließen als Input in eine Software zur Datenverarbeitung. Dabei werden zur Bildauswertung spezielle Verarbeitungsalgorithmen angewandt. Mehrere hintereinander aufgenommene Bilder zeigen unter anderem den Wärmefluss im Zeitverlauf und liefern damit weitere Informationen.

Der große Vorteil des Thermographieverfahrens bei der Rissprüfung ist, dass die Bauteile in ihrer Größe und Geometrie einen hohen Freiheitsgrad haben können. Zudem kann das Verfahren bei nichtleitenden Bauteilen angewendet werden. Für den Energieeintrag ist in diesen Fällen meistens ein optisches Verfahren notwendig.

Das Verfahren ist darüber hinaus relativ stabil gegenüber Umgebungseinflüssen. Jedoch sollte die zu prüfende Oberfläche weitestgehend frei von Verunreinigungen sein. Veränderte Oberflächeneigenschaften können zu unterschiedlichen Wärmeflüssen führen, die gegebenenfalls in der Auswertung als Pseudofehler erscheinen.

Automatisierte Prozesse mit einem Bauteilhandling lassen sich heute relativ einfach realisieren. Auch sind mittlerweile gute Thermographiekameras verfügbar, mit dem sich dieses Verfahren langsam in den Produktionslinien etabliert. Die Technologie hat das Potential, die heute noch sehr dominante Magnetpulverprüfung abzulösen.

5. Rissprüfung mit Magnetpulverprüfanlagen (MT)

Die vermutlich älteste Methode, Risse in Materialien zu finden, ist die Magnetpulverprüfung. Bei diesem Verfahren werden ferromagnetische Bauteile aufmagnetisiert und mit einem magnetischen Pulver besprüht. Fehlstellen im Prüfteil reagieren dabei anders auf die Aufmagnetisierung. An diesen Stellen tritt das Magnetfeld stärker an die Oberfläche und entsprechend besser kann das magnetische Pulver anhaften. Durch die Beimengung fluoreszierenden Materials in das Magnetpulver „leuchten“ die Fehlstellen unter bestimmten Lichtbedingungen anders, als nicht betroffene Gebiete.

Der große Nachteil dieses Verfahrens ist, dass die Gut- bzw. Schlecht-Sortierung des Prüfteils auf Basis der subjektiven Einschätzung des Prüfers stattfindet. Allein die Erfahrung des Prüfers bestimmt, ob ein Riss als groß oder klein beurteilt wird oder ob die Ausprägung eines Fehlers ein Ausmaß besitzt, das als schlecht zu bewerten ist. Zudem besteht nach der Prüfung ein hoher Reinigungsaufwand der Bauteile, da das magnetische Pulver am Prüfteil haften bleibt.

Die Anlagen für eine Magnetpulverprüfung lassen sich nur sehr aufwändig automatisieren. Das Prüfverfahren ist daher nur sinnvoll, wenn die Stückzahl der Prüflinge nicht zu groß ist.

6. Rissprüfung mit Ultraschallgeräten (UT)

Die Wirbelstromprüfung ist die präferierte Methode bei oberflächenoffenen Rissen an leitfähigen Bauteilen. Bei Rissen oder Materialanomalien, die sich im Inneren eines Prüfkörpers befinden, stößt das Verfahren jedoch an seine Grenzen. Denn die Eindringtiefe bei Wirbelstromprüfungen hängt von der verwendeten Frequenz ab. Ist diese im kHz Bereich, reduziert sich die Eindringtiefe relativ schnell auf nur wenige Millimeter. Daher ist ein weiteres etabliertes Prüfverfahren die Rissprüfung mit Ultraschallgeräten.

Das Ultraschallverfahren eignet sich, um Bauteile bis in die Tiefe zu prüfen. Mit dem Verfahren kann jegliche Art von Materialien komplett „durchleuchtet“ werden. Dazu wird ein Messkopf mit Ultraschallsender und Empfänger auf das Prüfteil aufgesetzt. Der im Messkopf erzeugte Ultraschall wird durch ein Koppelmedium, meist eine Art Wasser, in das Prüfteil transportiert. Eine gute Kopplung ist wichtig für eine effektive Prüfung. Der Ultraschall durchdringt den Prüfkörper und es entstehen Echos der Ultraschallwellen durch Reflexionen an der Rückwand. Fehlstellen, wie Risse oder Einschlüsse, führen zu einer zusätzlichen Reflexion des Ultraschalls. Diese werden im Prüfkopf erfasst. Die Art und Größe der Reflexionen lassen Rückschlüsse zu, wo sich die gefundene Anomalie im Prüfkörper befindet.

Die Herstellung von Ultraschallprüfköpfen ist sehr aufwändig. Zudem benötigt man aufgrund des Koppelmediums geschlossene Anlagen. Weiter muss das Koppelmedium möglichst frei von Verunreinigungen und Blasenbildung sein, da diese den Schallweg des Ultraschalls stören und wie ein Materialfehler wirken.

Welcher Riss - welches Verfahren?

Legende

- A = Best suitable

- B = Kind of OK to use

- C = Not so good

- D = Not at all suitable

Fazit

Alle hier aufgezeigten zerstörungsfreien Methoden für die Rissprüfung haben ihre Daseinsberechtigung. Basierend auf der Fehlerart und dem verwendeten Material wird die passende Prüfmethode definiert. Weiter ist es möglich, eine Kombination verschiedener Prüfmethoden einzusetzen, die gegebenenfalls gemeinsam in einer Prüflinie integriert werden.

Share this

Vielleicht gefällt Ihnen auch

Verwandte Artikel

Rissprüfung: Wie stelle ich meine Filter und Frequenzen richtig ein?

Automatisierte Rissprüfung von Kugelzapfen