Die Bedeutung der Dichtheitsprüfung bei Sintermetallteilen

Einführung in Sinterteile

Sinterteile sind Komponenten, die durch ein als Sintern bekanntes Verfahren hergestellt werden, bei dem pulverförmige Materialien in einer Form verdichtet und unter ihren Schmelzpunkt erhitzt werden, um eine feste Masse zu bilden. Dieses Verfahren ist bekannt für die Herstellung von Teilen mit komplizierten Formen und präzisen Abmessungen. In Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Medizintechnik werden Sinterteile aufgrund ihrer eindeutigen Vorteile häufig verwendet:

- Hohe Präzision: Das Sintern ermöglicht die Herstellung komplexer Formen und enger Toleranzen, ohne dass eine aufwändige Bearbeitung erforderlich ist.

- Material- und Produktionseffizienz: Durch den Einsatz der Pulvermetallurgie wird der Materialabfall im Vergleich zu herkömmlichen Herstellungsverfahren erheblich reduziert. Durch den nahezu fertigen Zustand der Formteile entfallen außerdem kostspielige Nachbearbeitungen.

- Mechanische Eigenschaften: Sinterteile erreichen ein ausgewogenes Verhältnis von Festigkeit, Härte und Duktilität, das auf spezifische Anwendungen zugeschnitten ist.

Das Verständnis für die Bedeutung der Dichteprüfung bei Sintermetallteilen ist von entscheidender Bedeutung, da sie sich direkt auf diese Eigenschaften und die Gesamtleistung der Teile auswirkt.

Mechanische Eigenschaften von Sinterteilen

Festigkeit

Die Festigkeit bezieht sich auf die Fähigkeit des Werkstoffs, einer einwirkenden Kraft standzuhalten, ohne zu brechen oder sich zu verformen. Dabei gibt es verschiedene Arten von Festigkeit:

- Zugfestigkeit: Widerstand gegen Auseinanderziehen.

- Druckfestigkeit: Widerstand gegen Zusammendrücken.

- Scherfestigkeit: Widerstandsfähigkeit gegenüber Gleitkräften.

Duktilität

Die Duktilität misst die Fähigkeit eines Materials, sich unter Zugspannung zu verformen. Duktile Materialien können sich vor dem Bruch erheblich plastisch verformen, wodurch sie biegsamer werden und unter Belastung weniger leicht reißen.

Härte

Die Härte ist das Maß für die Widerstandsfähigkeit eines Materials gegen Verformung, insbesondere gegen dauerhafte Verformung, Kratzer oder Eindrücke. Härtere Materialien sind widerstandsfähiger gegen Abnutzung und Abrieb, können aber auch spröder und weniger dehnbar sein.

Zusammenfassend lässt sich sagen, dass die Festigkeit die Fähigkeit misst, Kräften zu widerstehen, die Duktilität die Fähigkeit des Materials angibt, sich zu dehnen oder zu biegen, bevor es bricht, und die Härte die Widerstandsfähigkeit gegen Oberflächenverformung und Verschleiß bewertet.

Faktoren, die die Dichte von Sinterteilen beeinflussen

Pulvermischung und Vermischung

Ungleichmäßiges Mischen des Pulvers kann zu einer ungleichmäßigen Verteilung der Partikelgrößen und -arten führen, was wiederum Schwankungen in der Dichte zur Folge hat. Die Sicherstellung einer homogenen Mischung ist für eine gleichmäßige Dichte unerlässlich.

Verdichtungsgeschwindigkeit und Druck

Schwankungen im Druck, der während des Verdichtungsprozesses angewendet wird, können zu Unterschieden in der Rohdichte (Dichte vor dem Sintern) und der Gleichmäßigkeit führen, was sich in Schwankungen der endgültigen Sinterdichte niederschlägt.

Größe und Form der Pulverpartikel

Größe und Form der Pulverpartikel beeinflussen, wie gut sie sich zusammenfügen. Unregelmäßig geformte Partikel oder eine große Bandbreite an Partikelgrößen können zu ungleichmäßigen Dichten führen.

Sintertemperatur und -zeit

Uneinheitliche Sintertemperaturen können zu einer ungleichmäßigen Verdichtung führen. Höhere Temperaturen erhöhen im Allgemeinen die Dichte, so dass Temperaturschwankungen zu Dichteunterschieden innerhalb des Teils führen können. Außerdem kann eine unzureichende Sinterzeit zu einer geringeren Dichte führen, während eine zu lange Sinterzeit Kornwachstum und andere Probleme verursachen kann.

Abkühlungsrate

Die Geschwindigkeit, mit der gesinterte Teile abkühlen, kann sich auf das Mikrogefüge und die Dichte auswirken. Eine schnelle Abkühlung kann Eigenspannungen einschließen, während eine langsame Abkühlung zu unterschiedlichen Gefüge Eigenschaften führen kann.

Die Kontrolle dieser Faktoren ist für das Erreichen einer gleichmäßigen Dichte und gleichbleibender mechanischer Eigenschaften der gesinterten Bauteile von entscheidender Bedeutung.

Die Notwendigkeit der Dichteüberprüfung

Angesichts der Herausforderungen, die die Einhaltung korrekter mechanischer und atmosphärischer Bedingungen für die Herstellung homogener Sinterteile mit sich bringt, ist die Überprüfung der Dichte von großer Bedeutung. Die derzeitigen Industriestandards beinhalten in der Regel Chargenprüfungen oder das Wiegen jedes Teils auf einer empfindlichen Waage. Diese Verfahren können jedoch zeitaufwändig und mühsam sein und erfordern spezielle metallurgische Werkzeuge und ein Labor für zerstörende Analysen.

Niederfrequente Wirbelstromprüfung

Die Niederfrequenz-Wirbelstromprüfung (Magento-induktive Prüfung) bietet eine Lösung für die Inline-Prüfung aller auf einer Produktionslinie hergestellten Teile, sowohl im grünen Zustand als auch nach dem Sintern. Die Teile müssen nicht einzeln gehandhabt werden, sondern durchlaufen eine umlaufende Prüfspule über ein nicht leitendes Förderband. Auf diese Weise können auch empfindliche Grünteile von der Prüfung profitieren.

Der Vorteil der Grünteilprüfung besteht darin, dass ein Teil, das die Prüfung nicht besteht, problemlos wieder in das Pulver zurückgeführt werden kann, da der Sinterprozess noch nicht stattgefunden hat und keine Bindung erfolgt ist.

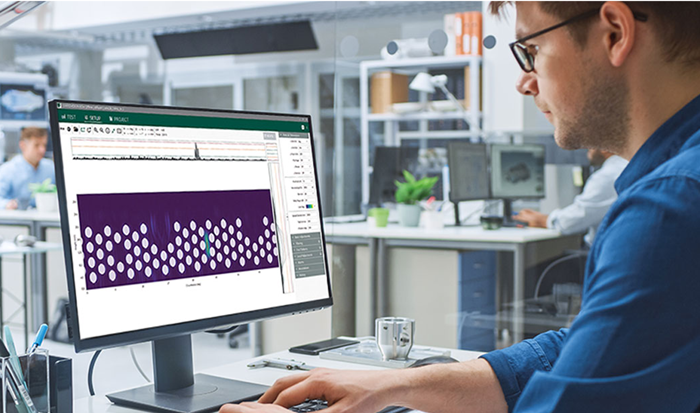

FOERSTER MAGNATEST D

Der Prüfaufbau besteht aus einem FOERSTER MAGNATEST D Gerät, das an eine umlaufende Prüfspule angeschlossen ist. Ein Förderband transportiert das Pressteil durch eine entsprechend dimensionierte Spule und löst das Prüfgerät aus. Ein magnetisches Wechselfeld wird in das Pulverteil induziert, wobei Schwankungen in der Leitfähigkeit und/oder Permeabilität des Materials das induzierte Feld beeinflussen. Das Prüfgerät berechnet dann diese Schwankungen und ermöglicht ein einfaches Bestanden/Nichtbestanden-Verfahren, wobei die Prüfung in weniger als einer Sekunde abgeschlossen ist.

Vorteile der Prüfung nach dem Sintern

In der Nachsinterungsphase werden die Vorteile des MAGNATEST D noch verstärkt, da es folgende Punkte prüfen kann

- Wärmebehandlungsbereich

- Innere Porosität

- Bereiche der Mikrorissbildung

- Delamination

Alle diese Prüfungen können durchgeführt werden, ohne das Bauteil zu markieren oder in irgendeiner Weise zu verändern.

Hauptmerkmale von MAGNATEST D

- Bis zu 4 Ampere Spulenstrom

- Einzelspulenprüfung (keine Vergleichsspule erforderlich)

- Mehrkanalbetrieb (kann bis zu 16 separate Spulen betreiben)

- Bewertung höherer Oberschwingungen bis zu 8kHz

- Frequenzbereiche von 2Hz bis 128kHz

- Benutzerfreundliche Schnittstelle

Fazit

Zusammenfassend lässt sich sagen, dass die Überprüfung der Dichte von gesinterten Metallteilen von großer Bedeutung ist. Die mechanischen Eigenschaften wie Festigkeit, Duktilität und Härte werden alle direkt von der Dichte des Materials beeinflusst. Schwankungen im Sinterprozess können zu Unregelmäßigkeiten in der Dichte führen, die sich wiederum auf die Leistung und Zuverlässigkeit der Teile auswirken.

Der Einsatz fortschrittlicher Prüfmethoden wie die Niederfrequenz-Wirbelstromprüfung mit Geräten wie dem FOERSTER MAGNATEST D kann die Effizienz und Genauigkeit der Dichteprüfung erheblich verbessern. Diese Methoden bieten eine zerstörungsfreie Inline-Lösung, die sicherstellt, dass jedes Teil die geforderten Standards erfüllt, was letztlich zu qualitativ hochwertigeren und zuverlässigeren Sinterteilen führt.

Durch das Verständnis und die Kontrolle der Faktoren, die die Dichte beeinflussen, können Hersteller Sinterteile herstellen, die den strengen Anforderungen der Industrie entsprechen, und so die Leistung und Langlebigkeit der Endprodukte verbessern.

Share this

You May Also Like

These Related Stories

The Importance of Density Verification with Sintered Metal Parts

Eddy Current Component Testing: A Crucial Gear Inspection Technique