Comprobación de diámetros de bolas mediante corrientes inducidas

¿Por qué son importantes los controles de tamaño al instalar ensambles?

El control de tamaño es una parte importante de la garantía de calidad en la ingeniería mecánica. Se refiere a la verificación de las dimensiones, tolerancias y propiedades geométricas de componentes y máquinas. Realizar controles de tamaño es esencial para asegurarse de que los componentes y máquinas cumplan con los requisitos especificados y proporcionen el rendimiento o la función requerida.

Los rodamientos de bolas son fundamentales para el funcionamiento óptimo de máquinas y equipos. Ayudan a reducir la fricción y el desgaste, lo que se traduce en una vida útil más larga de las máquinas y equipos. La calidad de los rodamientos de bolas depende, entre otras cosas, de la calidad de las bolas individuales. Una bola instalada incorrectamente puede hacer que el rodamiento de bolas completo no funcione correctamente y, por lo tanto, afectar el rendimiento de la máquina.

En la clasificación de aprobado/reprobado, las bolas se inspeccionan y se separan según su calidad. Por lo general, se inspeccionan las bolas en busca de grietas, irregularidades y otros defectos mediante métodos de prueba no destructivos. Si en una máquina se instalan varios tipos de bolas con diferentes diámetros, es necesario medir cada bola individualmente mediante métodos ópticos y detener la máquina en caso de una desviación. La instalación de este método de medición puede ser costosa y, dependiendo de la aplicación, muy demorada.

Prueba de diámetro con corrientes de Foucault

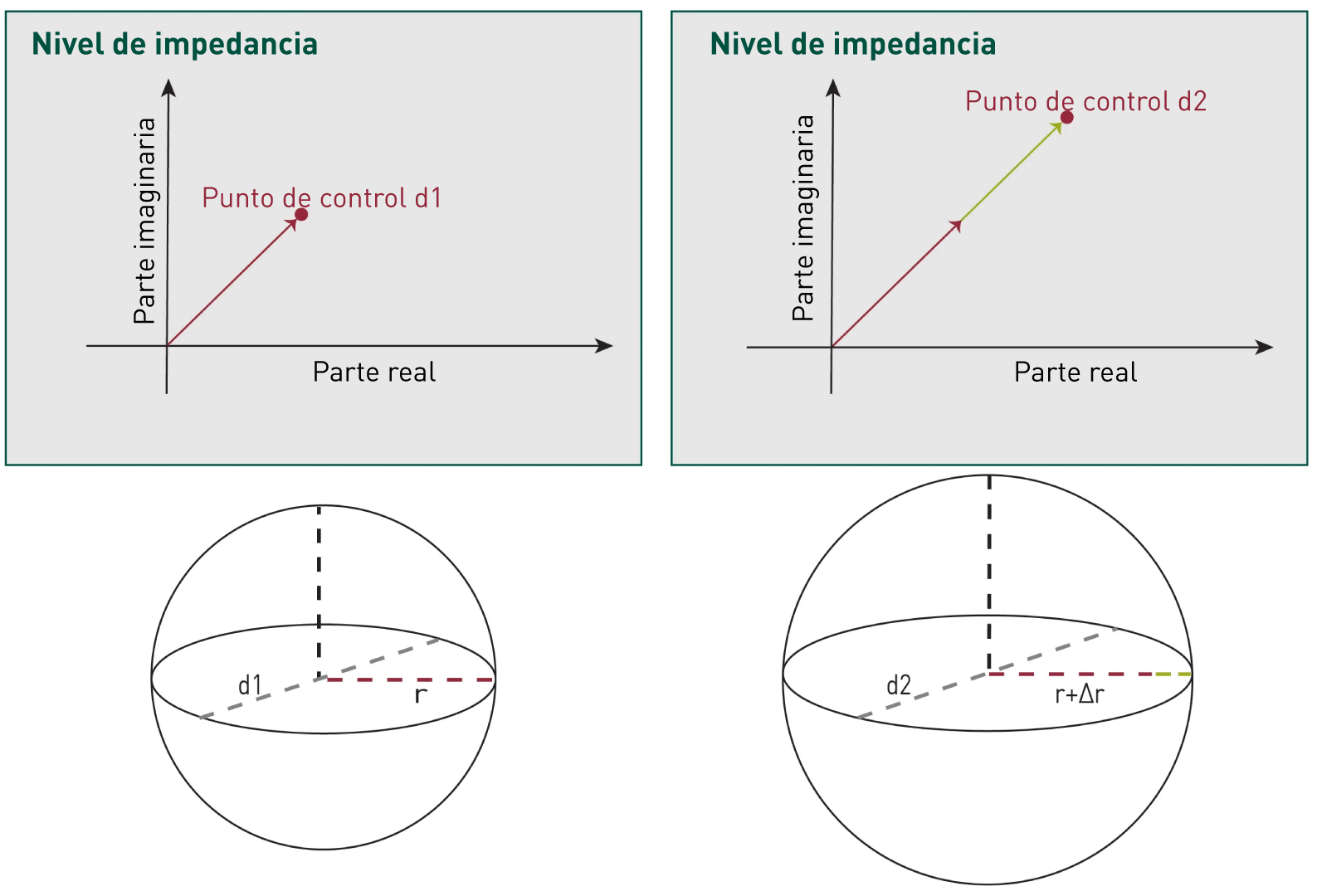

La prueba de microestructura con corrientes de Foucault es un método de prueba no destructivo utilizado para detectar cambios en la estructura del material. El método se basa en el hecho de que el comportamiento magnético de los materiales depende de su composición química y, por lo tanto, de la conductividad y la permeabilidad magnética. Si, por ejemplo, se prueban bolas con el mismo material y propiedades de mecanizado, no se pueden detectar diferencias en las señales de corrientes de Foucault. Sin embargo, a medida que varían los diámetros de las bolas, cambia la masa a probar dentro de la bobina de prueba y la resistencia inductiva total aumenta o disminuye. Se muestra un ejemplo de este efecto en la ilustración a continuación. Este efecto puede permitir la clasificación de componentes según características geométricas estableciendo valores de umbral ajustados al mismo tiempo.

Disparo automático de pruebas con MAGNATEST TCL

En las líneas de producción, los componentes suelen llevarse al sitio de ensamblaje en grandes cantidades a través de alimentadores. Con frecuencia, los componentes también se separan para poder alimentar las bolas de manera dirigida, en el ejemplo de un rodamiento. Con la ayuda del disparo automático de pruebas de MAGNATEST TCL, las soluciones de bobina y sonda se pueden integrar directamente en estas líneas de alimentación y ya no es necesario el disparo de pruebas externo de un controlador. Para configurar el disparo automático de pruebas, el software MAGNATEST TCL ofrece un práctico asistente de configuración.

Definir el umbral con el asistente de configuración

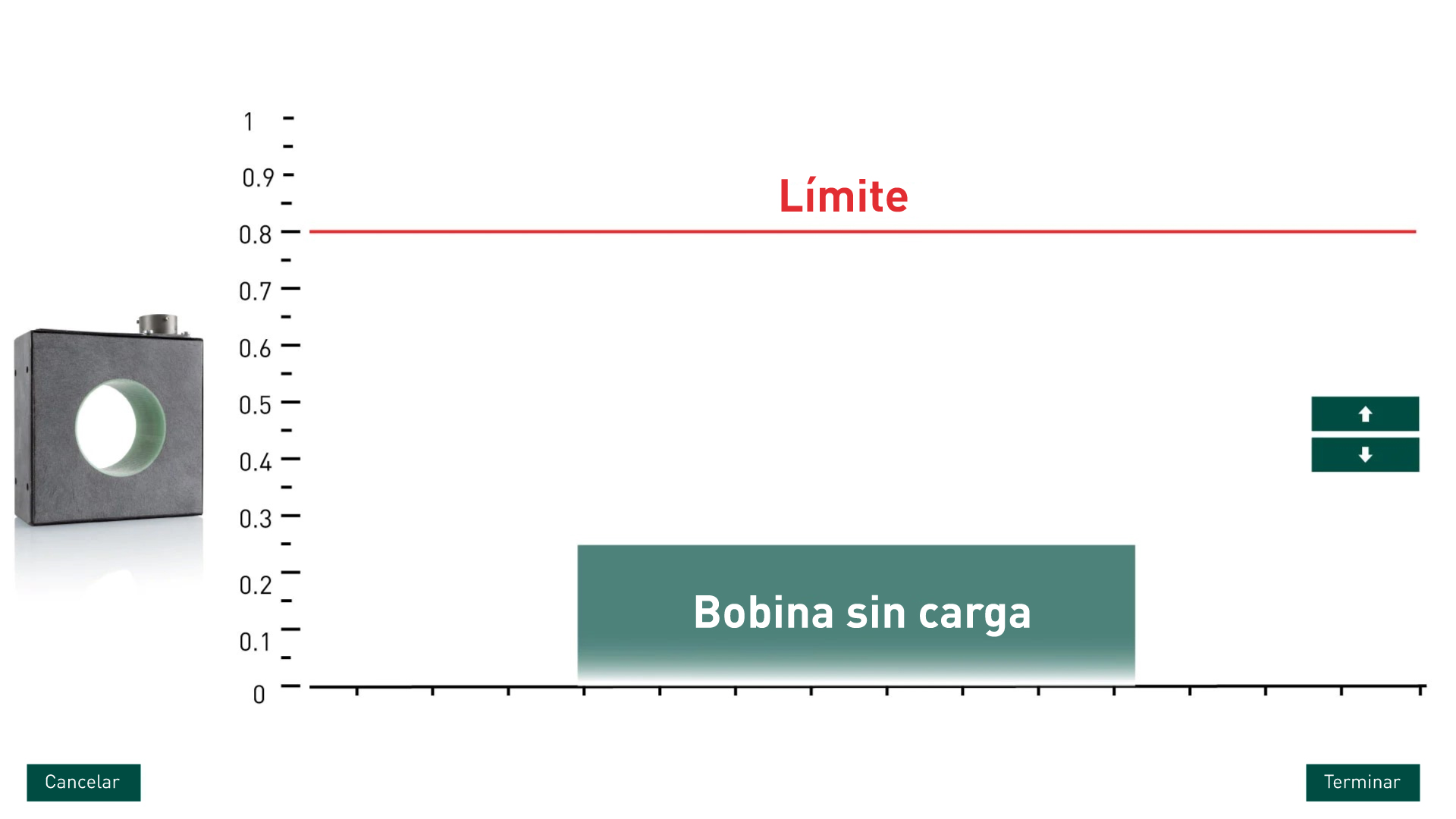

A continuación se muestra la página de configuración de disparo automático tal como se ve en la pantalla del software. Para definir el umbral, se deben seguir los siguientes 3 sencillos pasos:

- Pasar una o varias piezas de prueba a través de la bobina o junto a la sonda. La barra verde mostrará la señal generada por el componente.

- El umbral se puede aumentar o disminuir con las flechas.

- Haga clic en "Finalizar" para completar la configuración del disparo automático.

Clasificación de componentes según propiedades geométricas

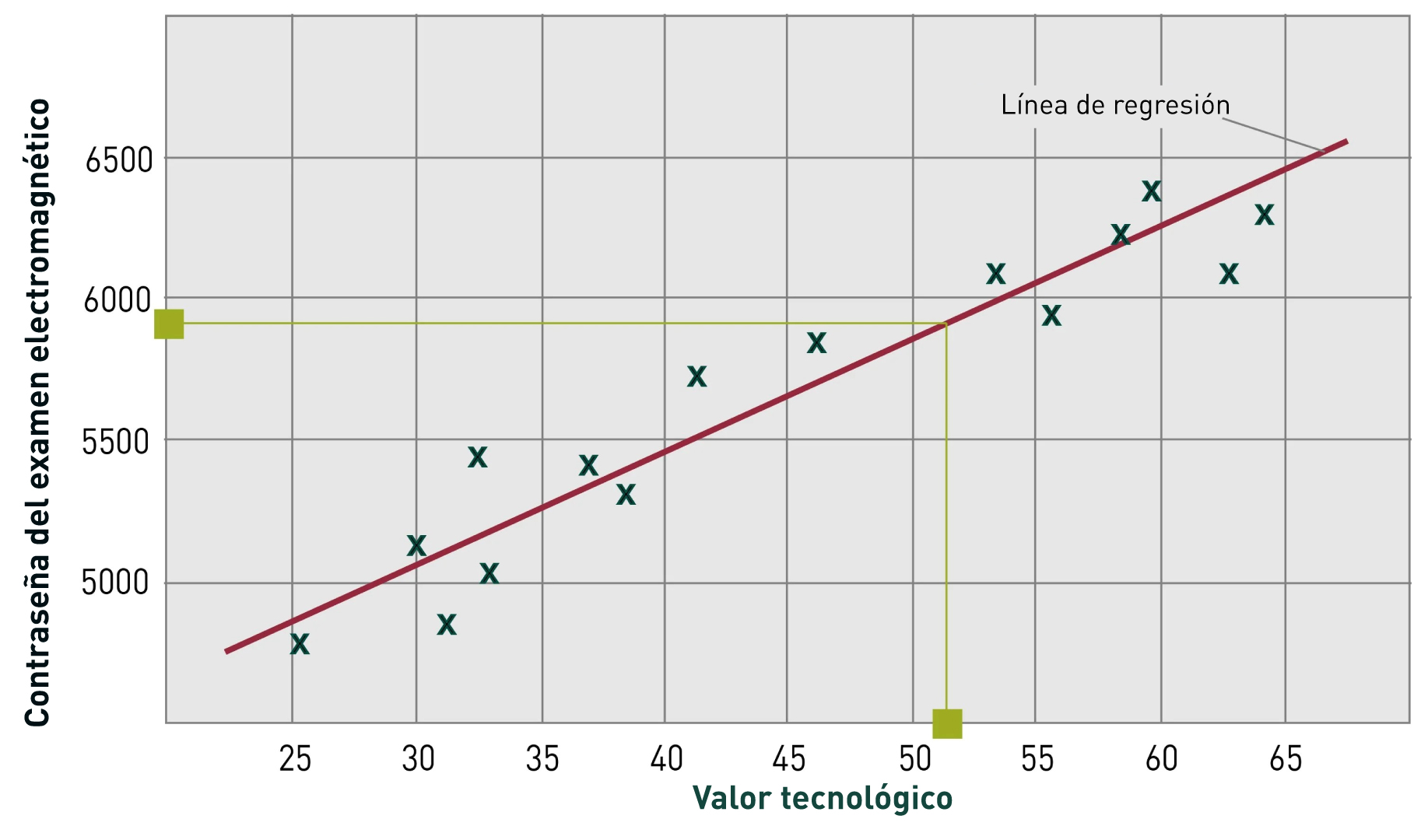

Si una simple clasificación de aprobado/reprobado de los componentes no es suficiente, el MAGNATEST D ofrece otra posibilidad para una especificación más precisa de las propiedades probadas. Por ejemplo, este instrumento de prueba se puede utilizar para crear clases separadas para distinguir los componentes y posteriormente realizar la clasificación mediante el control de un mecanismo. Si se detecta un comportamiento lineal de las propiedades investigadas, el MAGNATEST D también se puede equipar con una herramienta adicional. La función del software MAGNA CLARIS combina los valores medidos tecnológicamente con los valores característicos de las pruebas electromagnéticas. A continuación se muestra el gráfico que ilustra este proceso de clasificación.

Aproveche la oportunidad y cuéntenos sus requisitos para asegurar sus procesos de producción.

Share this

You May Also Like

These Related Stories

Detección de grietas en imanes anulares para rotores de motores mediante ensayo de corrientes inducidas

Detección de inclusiones ferrosas en líneas de colada continua y laminado