Controllo del diametro delle sfere mediante correnti parassite

Perché i controlli dimensionali sono importanti quando si installano gli assiemi?

Il controllo delle dimensioni è un passo importante per assicurare qualità nell'ingegneria meccanica. Riguarda la verifica delle dimensioni, delle tolleranze e delle proprietà geometriche di componenti e macchine. L'esecuzione dei controlli dimensionali è essenziale per garantire che i componenti e le macchine soddisfino i requisiti specificati e forniscano le prestazioni o le funzioni richieste.

I cuscinetti a sfera sono fondamentali per il funzionamento ottimale di macchine e attrezzature. Contribuiscono a ridurre l'attrito e l'usura, garantendo una maggiore durata delle apparecchiature. La qualità dei cuscinetti a sfera dipende, tra l'altro, dalla qualità delle singole sfere. Una sfera installata in modo errato può causare il malfunzionamento dell'intero pezzo a sfere e quindi compromettere le prestazioni della macchina.

Nella selezione buono/scarto, le sfere vengono ispezionate e separate in base alla loro qualità. Queste vengono solitamente ispezionate per verificare la presenza di cricche, irregolarità e altri difetti utilizzando metodi di controllo non distruttivi. Se in una macchina sono installati sfere di diverso tipo o con diametri differenti è necessario misurare tutte con metodi ottici e arrestare la macchina in caso di deviazione. Questo metodo di misurazione può essere costoso e, a seconda dell'applicazione, molto lungo.

Test del diametro con correnti parassite

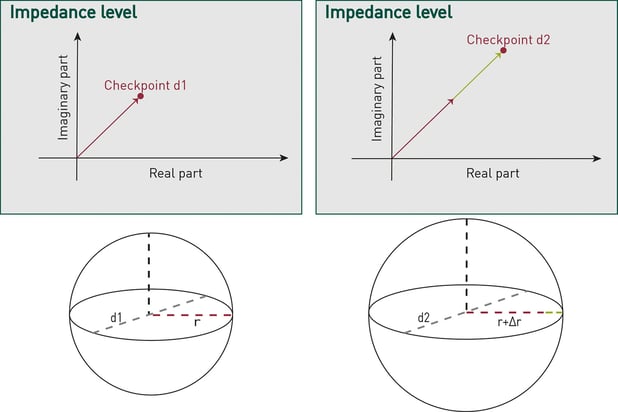

Il controllo della microstruttura con correnti parassite è un metodo non distruttivo utilizzato per rilevare i cambiamenti nella struttura del materiale. Esso si basa sul fatto che il comportamento magnetico dei materiali dipende dalla loro composizione chimica e quindi dalla conduttività e dalla permeabilità magnetica. Se, ad esempio, vengono testate sfere con lo stesso materiale e le stesse proprietà di lavorazione, non è possibile rilevare differenze nei segnali di correnti parassite. Tuttavia, al variare del diametro delle sfere, la massa da testare all'interno della bobina di prova cambia e la resistenza induttiva totale diventa maggiore o minore. Un esempio di questo fenomeno è mostrato nell'illustrazione seguente. Questo effetto può consentire di ordinare i componenti in base alle caratteristiche geometriche, impostando contemporaneamente valori di soglia adeguati.

Attivazione automatica dei test con MAGNATEST TCL

Nelle linee di produzione, i componenti vengono solitamente portati al sito di assemblaggio in grandi quantità tramite alimentatori. Spesso i componenti vengono anche separati per poter alimentare le sfere in modo mirato, come nel caso di un cuscinetto. Con l'aiuto dell'innesco automatico del MAGNATEST TCL, le soluzioni di bobine e sonde possono essere integrate direttamente in queste linee di alimentazione e non è più necessario l'innesco esterno di un controllore, che richiede molto tempo. Per l'impostazione dell'attivazione automatica del test, nel software MAGNATEST TCL è disponibile un pratico assistente all'impostazione.

Definire la soglia con l'assistente di impostazione

Di seguito è riportata la pagina delle impostazioni dell'attivazione automatica visualizzata sullo schermo del software. Per definire la soglia è necessario eseguire i seguenti 3 semplici passaggi

- Spostare uno o più componenti del test attraverso la bobina o la sonda. La barra verde mostrerà il segnale generato dal componente;

- La soglia può essere aumentata o diminuita con le frecce;

- Fare clic su "Fine" per completare le impostazioni di attivazione automatica.

Smistamento dei componenti in base alle proprietà geometriche

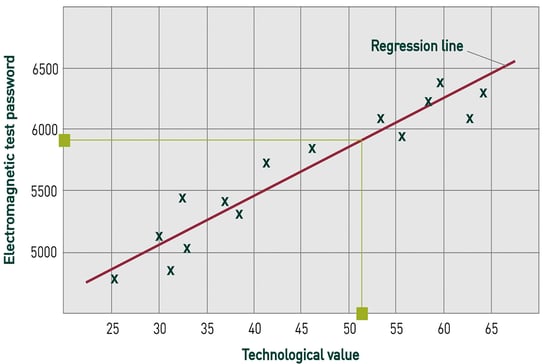

Se la semplice selezione dei componenti non è sufficiente, il MAGNATEST D offre un'altra possibilità per una specificazione più precisa delle proprietà testate. Ad esempio, questo strumento di prova può essere utilizzato per creare classi separate per distinguere i componenti e, successivamente, per effettuare la selezione mediante il controllo di un meccanismo. Se viene rilevato un comportamento lineare delle proprietà analizzate, il MAGNATEST D può essere dotato di uno strumento aggiuntivo. La funzione software MAGNA CLARIS combina i valori misurati tecnologicamente con i valori caratteristici dei test elettromagnetici. Di seguito è riportato il grafico che illustra questo processo di selezione.

Cogliete l'occasione e comunicateci le vostre esigenze per garantire i vostri processi produttivi!

Il nostro team offre studi di fattibilità completi per analizzare i vostri requisiti e presentarvi una soluzione per i test. Contattateci ora e iniziate una collaborazione di successo con noi.

Share this

You May Also Like

These Related Stories

Test automatizzato delle alesature dei cilindri con il metodo delle correnti parassite

Ispezione del piatto oscillante fuso del compressore del condizionatore d'aria dell'automobile