À quoi sert le meilleur équipement d'essai si vous ne savez pas ce qu'il faut tester ?

Cela peut sembler étrange à première vue, mais de nombreux clients sont de cet avis. Ils ont déjà décidé par eux-mêmes que le contrôle par courants de Foucault est le système préféré pour leur application spécifique. La raison en est que le contrôle par courants de Foucault offre une grande fiabilité combinée à un temps de cycle rapide et à des coûts réduits par rapport à d'autres méthodes de contrôle. En outre, les spécifications des défauts ou les défauts naturels potentiels à trouver sont connus.

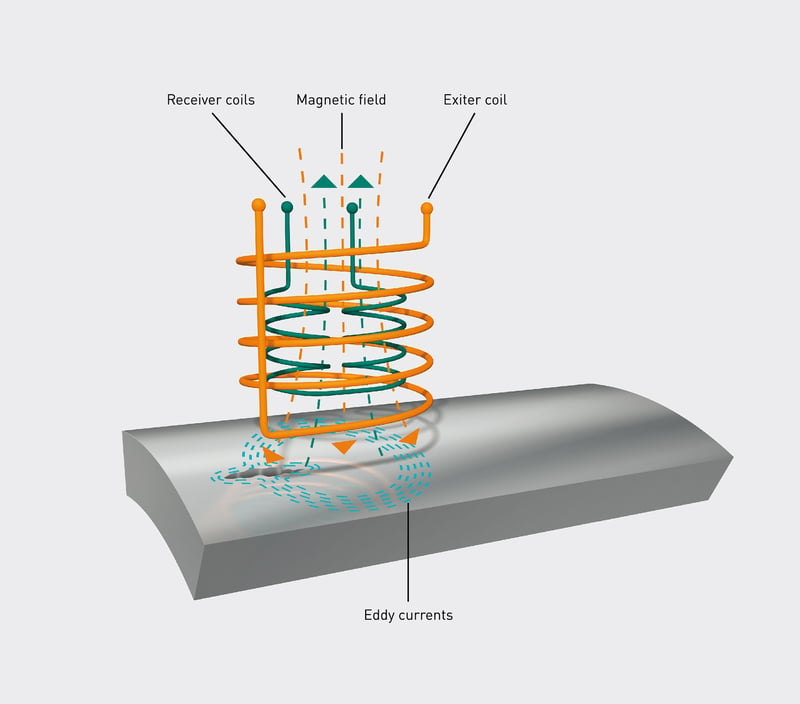

Figure 1 : Contrôle par courants de Foucault

Comment fonctionne la méthode des courants de Foucault ?

En fonction du matériau et de l'état de surface du composant métallique à contrôler, il est possible de détecter des fissures d'une profondeur de 100 µm, voire moins. Pour ce faire, une sonde à enroulement primaire et secondaire est déplacée sans contact sur la pièce et les différences entre les signaux émis et reçus sont évaluées. Ces différences sont dues au fait que le courant de Foucault se propage différemment en cas de défauts de surface. Il en résulte un changement de phase et d'amplitude du signal de sortie, qui diffère sensiblement du bruit de fond. Ce rapport entre le signal de fond et le signal de défaut est également appelé "rapport signal-bruit" ou SNR en abrégé. Si le signal de défaut dépasse un certain seuil, défini individuellement, une commande de rejet du composant peut être envoyée au PLC. Des procédures appropriées sont alors utilisées pour rejeter la pièce défectueuse afin qu'elle ne soit pas disponible pour la suite du processus de production. Cela permet d'éviter les défaillances ultérieures du produit.

Le contrôle par courants de Foucault est donc une méthode comparative. Il détecte des défauts qui ont été préalablement définis par un défaut de référence et la fixation d'un certain seuil de tri. Ces défauts de référence sont indispensables tant pour le réglage de base de l'instrument de contrôle que pour les contrôles réguliers dans le processus de production. À cette fin, un master avec un défaut de référence peut être délibérément introduit dans le système de test à intervalles réguliers pour vérifier que le tri des pièces OK et NOK fonctionne sans erreur.

Figure 2 : Défauts artificiels

Défauts artificiels - utilisation, avantages et production

Pour les raisons mentionnées ci-dessus, les défauts naturels mentionnés au début sont généralement remplacés par une erreur artificielle, reproductible, qui est modelée sur le défaut naturel. Cela présente le grand avantage que le défaut peut être introduit exactement avec les dimensions souhaitées et copié aussi souvent que nécessaire. En comparaison, les défauts naturels, bien qu'ils soient théoriquement connus, ne peuvent pas être créés en appuyant sur un bouton, et encore moins reproduits. C'est pourquoi il est toujours conseillé de recourir à des défauts artificiels dont les tolérances sont très faibles.

Ces défauts peuvent être créés en nombre illimité par les spécialistes internes de FOERSTER. Il est également possible de créer des défauts multiples, par exemple avec des profondeurs ou des orientations différentes par pièce. Il vous suffit de nous faire part de vos exigences pour vos pièces d'étalonnage et nous établirons une offre professionnelle pour les défauts souhaités sur cette pièce. Sur la base de ce devis, vous pouvez nous envoyer vos composants et recevoir vos pièces d'étalonnage avec des défauts érodés et les certificats correspondants dans le délai de livraison imparti. Nous pouvons également aller plus loin et effectuer des tests d'application dans nos locaux, sur demande. Nous vérifions alors avec quelles sondes, quels réglages, quelle capacité de processus et quel temps de cycle ces défauts peuvent être détectés de manière reproductible. Vous pouvez ainsi obtenir le meilleur résultat pour vos tâches d'inspection et trier de manière fiable les pièces défectueuses tout en évitant les pseudo-défauts. Cela signifie qu'il faut éviter de trier inutilement les bonnes pièces et vérifier le processus à tout moment à l'aide de maîtres correspondants ou de pièces calibrées.