Les erreurs les plus courantes dans les tests de fissuration - et leur solution !

Le contrôle des fissures est essentiel partout où des composants essentiels à la sécurité et à la fonction sont utilisés. Il permet de détecter les défauts des matériaux à un stade précoce et d'éviter l'aggravation de la situation.

Il existe plusieurs méthodes de contrôle non destructif des fissures. Les méthodes les plus courantes sont les suivantes

- l'inspection visuelle

- Contrôle par ressuage

- Essai thermographique

- Contrôle par magnétoscopie (fluxing)

- Contrôle par ultrasons

- Contrôle par courants de Foucault

Chacune de ces méthodes présente des avantages et des inconvénients. En fonction de la tâche d'essai, chacune de ces méthodes d'essai non destructif a sa raison d'être.

Quelles sont les erreurs dans le contrôle des fissures ?

Quelle que soit la méthode utilisée, les informations importantes suivantes doivent être connues pour que le contrôle des fissures soit couronné de succès.

| 1. Le choix de la méthode d'essai 2. La spécification des défauts 3. Processus stable 4. Le positionnement de la pièce à tester 5. L'aimantation |

1. Le choix de la méthode d'essai

Il est important que le défaut à détecter corresponde à une méthode de contrôle appropriée. Par exemple, le contrôle par courants de Foucault présente un net avantage pour les fissures superficielles ouvertes, tandis que le contrôle par ultrasons est préférable pour les défauts volumétriques.

2. Spécification des défauts

Pour que le contrôle des fissures soit reproductible, il est important de connaître la spécification du défaut. En l'absence de fissures naturelles, des fissures artificielles peuvent être introduites dans la pièce à tester conformément aux spécifications du client, par exemple par érosion. En outre, il est très important que la spécification du défaut puisse être détectée de manière fiable. Les propriétés de la surface et les conditions géométriques jouent un rôle important à cet égard.

La règle empirique s'applique donc au contrôle par courants de Foucault :

La plus petite fissure détectable est au moins trois fois supérieure à la rugosité de la surface. Par exemple, des défauts d'une profondeur de 0,05 mm peuvent être détectés dans une tige d'amortisseur polie, alors que dans des moyeux de roue forgés, la profondeur de fissure détectable est de 1 à 2 mm.

De même, une bonne couverture de la surface est nécessaire pour une détection fiable des défauts lors du contrôle par courants de Foucault. Les défauts doivent être détectés lors d'un balayage de la surface à l'aide d'une sonde rotative à au moins deux, voire trois tours. Ceci doit être considéré en fonction de la taille du défaut, de la largeur de la piste, de la vitesse d'avance et de la vitesse de rotation.

Un moyeu de roue avec roulement

3. Processus stable

Dans le contrôle dynamique des fissures, tel que le contrôle automatisé par courants de Foucault, la concentricité joue un rôle décisif. Plus elle est bonne, plus la détection d'un défaut est stable et fiable. Il est donc important de veiller à une grande précision dès la conception du système. Dans une certaine mesure, les tolérances des composants et les imprécisions des machines dans le contrôle des fissures par courants de Foucault peuvent être compensées par la compensation de la distance.

4. Le positionnement de la pièce à contrôler

Un autre point important dans la conception du système est le positionnement. Un positionnement précis et reproductible est essentiel pour un contrôle efficace (par courants de Foucault).

Si l'on attache une grande importance à ces deux points - processus de production stable et positionnement correct - dès le départ, de nombreux problèmes ne se poseront même pas au cours du processus de contrôle ultérieur.

5. Magnétisation

La magnétisation locale peut entraîner des problèmes non seulement dans les processus ultérieurs, mais aussi pendant le test de fissuration lui-même. Par exemple, un point magnétique peut générer un bruit accru ou même un signal semblable à celui d'une fissure pendant l'inspection. Cela affecte non seulement le rapport signal/bruit, qui est important pour un contrôle fiable, mais augmente également le risque de pseudo-rejets.

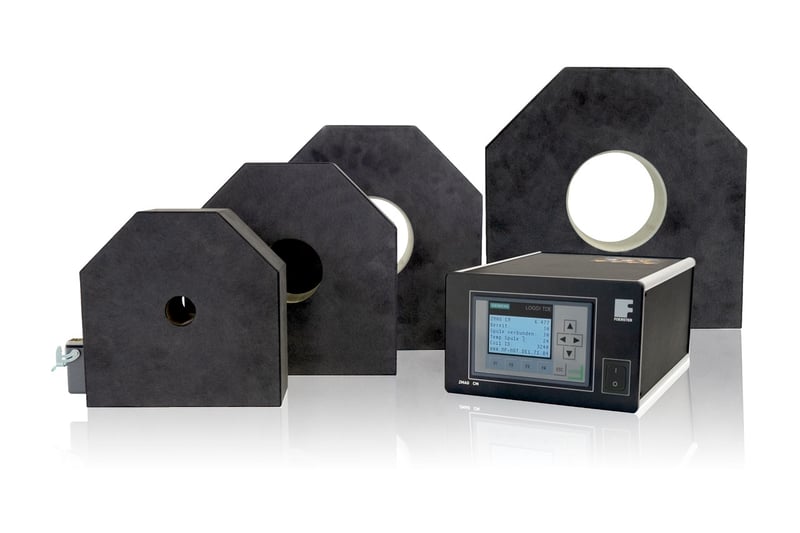

La démagnétisation permet d'éviter ce problème. FOERSTER propose à cet effet la puissante unité de démagnétisation ZMAG .

FOERSTER vous apporte volontiers son soutien par des conseils techniques, des études de faisabilité et des conseils sur la conception du système. Grâce à une coordination commune, un grand nombre de problèmes peuvent être évités à l'avance. Ainsi, plus rien ne s'oppose au contrôle des fissures avec la sécurité du processus.

La solution FOERSTER pour une démagnétisation puissante

La démagnétisationZMAG CM vous permet de vous assurer que ces magnétisations locales ne génèrent pas de signaux d'interférence lors des essais de fissuration. La méthode d'impulsion utilisée permet une grande profondeur de pénétration pour démagnétiser les composants de manière efficace et rapide. Avec le ZMAG CM, vous disposez désormais de toutes les solutions en une seule fois.

Nous sommes l' interlocuteurqu'il vous faut lorsqu'il s'agit de spécifications de défauts. Si vous le souhaitez, nous pouvons également produire des défauts artificiels. Ceux-ci peuvent être érodés, mesurés et enregistrés chez FOERSTER et servir ainsi de base à une étude de faisabilité.

Share this

You May Also Like

These Related Stories

Comment vérifier l'absence de fissures et de points magnétiques sur les bagues des roulements à billes ?

Instruments à courants de Foucault : avantages, applications et possibilités de détection des défauts