Mesure rapide de la dureté UCI des vis et boulons : applications pratiques et avantages

Applications pratiques pour la mesure rapide de la dureté UCI sur les vis et les boulons

Dans cet article, nous explorerons le contexte particulier de la mesure de dureté sur des objets de petite taille tels que les vis et les boulons. Nous analyserons les défis spécifiques posés par ces géométries complexes et proposerons des solutions pratiques pour optimiser ces mesures tout en minimisant les erreurs fréquentes.

Guide essential sur l’utilisation des dispositifs UCI pour la mesure de dureté

Les appareils portables basés sur la technologie UCI (Ultrasonic Contact Impedance) sont devenus des outils incontournables dans l’industrie métallurgique pour évaluer rapidement et précisément la qualité des matériaux. Ces instruments offrent des résultats fiables, quelle que soit l’orientation, et intègrent des interfaces conviviales pour simplifier leur utilisation. Une gestion claire et structurée des données obtenues est essentielle pour garantir la pertinence des mesures réalisées avec ces équipements portables.

Les essais de dureté sur des pièces complexes, comme les vis et les boulons, requièrent une attention particulière. Les propriétés spécifiques des matériaux, ainsi que les caractéristiques de la surface de contact entre les sondes UCI et les échantillons, peuvent influencer les résultats. Malgré ces défis, une formation adaptée et un peu d’habileté manuelle permettent aux utilisateurs de tirer pleinement parti des sondes UCI portatives pour obtenir des résultats fiables et précis.

Quels sont les éléments à prendre en compte pour mesurer la dureté des vis et des boulons ?

La précision des essais de dureté UCI dépend de plusieurs facteurs, allant bien au-delà d’une simple préparation adéquate de la surface. Cette méthode, qui repose sur l’utilisation d’un diamant Vickers pour évaluer la dureté en s’appuyant sur l’échelle Vickers, nécessite un ajustement des paramètres si le module d’élasticité du matériau testé s’écarte notablement de celui de l’acier standard (environ 210 GPa).

Pour compenser ces variations, une comparaison avec une méthode traditionnelle d’essai de dureté est souvent indispensable. Par exemple, le SONODUR 3 facilite ces ajustements grâce à un coefficient d’étalonnage (CAL), permettant de prendre en compte les différences dans le module d’élasticité. Ces ajustements deviennent particulièrement critiques lorsqu’il s’agit de mesurer des surfaces cylindriques ou lorsque des gradients de dureté existent à cause de traitements de durcissement superficiel.

Par ailleurs, il est essentiel de considérer les écarts dans la profondeur de pénétration entre les différentes méthodes de mesure. À titre d’exemple, la méthode Rockwell C peut atteindre une profondeur de 100 μm pour une dureté de 50 HRC, tandis que la méthode Vickers à 513 HV 10 ne pénètre qu’environ 27 μm. Ces différences peuvent influencer significativement les résultats, notamment sur des pièces aux propriétés mécaniques variables en surface.

Ainsi, plusieurs aspects doivent être soigneusement pris en compte :

- la nature de la surface du matériau,

- la géométrie du composant,

- le traitement mécanique appliqué,

- l’accessibilité de la zone à tester,

- et l’historique thermique du composant.

Pour les pièces de petite taille ou fines, d’autres facteurs comme les résonances mécaniques peuvent également affecter les mesures. Dans ces cas spécifiques, il est souvent nécessaire d’utiliser des sondes motorisées avec des forces d’essai très faibles, telles que le modèle SONO 1M 1 N (HV 0,1), afin d’éliminer les risques de résonances à des forces plus élevées.

Exemples pratiques de mesures sur des vis et des boulons

Dans cette section, nous présentons des exemples concrets de mesures réalisées sur différentes parties des composants testés.

Mesures sur la tête de la vis

Pour mesurer la dureté des têtes de vis, il est généralement recommandé de positionner la sonde perpendiculairement à la tête, en orientant la vis tête vers le haut. La fixation de la vis peut être réalisée à l’aide d’un étau ou d’un support adapté. Lors de la mesure de petites pièces, des vibrations, appelées résonances perturbatrices, peuvent survenir autour du bord extérieur de la tête. Ces résonances, imprévisibles par nature, se traduisent souvent par des valeurs extrêmes ou une large dispersion des mesures, éloignées de la plage attendue.

Pour minimiser ces perturbations, plusieurs techniques peuvent être employées, telles que :

- le couplage acoustique,

- le vissage de la pièce,

- ou son encastrement dans un support.

Description de l'image : Petites vis à tête fraisée. Sur ces vis testées après traitement thermique, les essais de dureté sur le filetage n’étaient pas envisageables avec la méthode UCI en raison de l’inaccessibilité de cette zone. De même, aucune mesure n’a été effectuée sur la tige, car les essais Vickers ne sont pas adaptés à cette position.

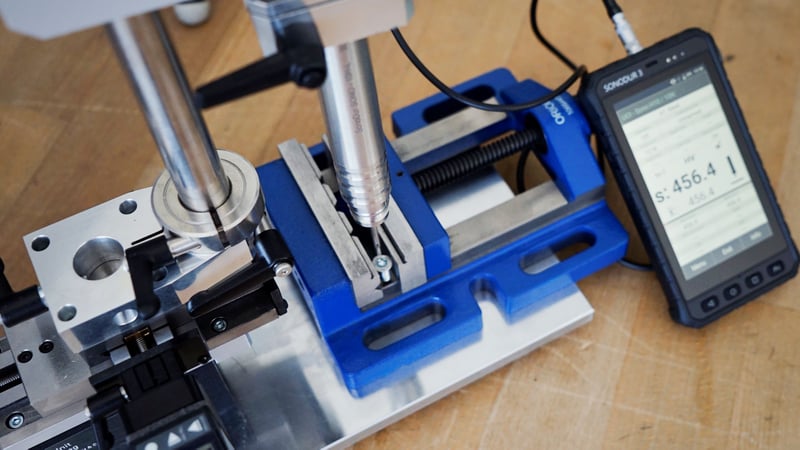

Description de l'image : Dispositif de mesure. Une sonde longue, telle que la SONO H10L, a été utilisée pour mesurer la tête, laquelle était solidement fixée dans un étau. La répartition des points de mesure sur la tête, à intervalles rapprochés, a permis d’assurer une observation fiable de la répétabilité (R). Une valeur de répétabilité inférieure à 5,0 % est considérée comme très satisfaisante. En règle générale, cinq mesures suffisent pour obtenir un résultat fiable et représentatif.

Avant chaque série de tests, la sonde est systématiquement vérifiée et étalonnée par cinq mesures sur des plaques de référence de dureté. Cette étape permet de garantir le bon fonctionnement de la sonde et d’écarter toute anomalie liée à l’appareil lui-même.

| Moyenne de 5 mesures | 284,5 | HV 1 UCI | 615,7 | HV 1 UCI |

| Plaque de dureté | 289 | HV 1 | 602,0 | HV 1 |

| Écart | -4,5 | HP | 13,7 | HP |

| Écart en % | -1,6 | % | 2,3 | % |

| Déviation limitée selon la norme Din 50159-1 |

±5 |

% |

±6 |

% |

Pour toutes les têtes de vis testées, les résultats ont montré une grande uniformité :

- Vis 1 : 455 HV 1 UCI,

- Vis 2 : 452 HV 1 UCI,

- Vis 3 : 444 HV 1 UCI.

Ces valeurs ont été obtenues sur cinq points de mesure pour chaque vis et enregistrées dans leur intégralité. Les résultats confirment la précision et la fiabilité de la méthode UCI pour ce type d’application.

Mesures sur la tige

Pour mesurer la dureté sur la tige d’une vis, la méthode recommandée consiste à orienter la vis de haut en bas, en veillant à ce que la tête soit bien visible et correctement éclairée. Lors des mesures manuelles, il est essentiel d’aligner la pointe de la sonde précisément au sommet de la circonférence de la vis, tout en respectant un axe parfaitement aligné avec la ligne de vision de l’opérateur. Cette précaution garantit une meilleure précision et facilite l’exécution des mesures.

Un mauvais positionnement de la sonde peut entraîner des forces latérales faibles dues à un décalage, ce qui provoque une distorsion de la fréquence mesurée et se traduit par une valeur de dureté sous-estimée. Ces difficultés rendent la mesure sur la tige plus complexe que celle réalisée sur la tête de vis, particulièrement lorsque le diamètre de la vis est réduit, augmentant ainsi le risque d’imprécision.

Mesure d'une vis sur la tige

La répétabilité des mesures et l’analyse des écarts par rapport à la moyenne sont des éléments clés pour garantir la fiabilité des résultats. Toute déviation importante, notamment sur des surfaces courbes, est souvent le signe d’une mesure erronée. Cela est particulièrement pertinent pour les valeurs minimales : un dépassement significatif est peu probable, sauf en cas de résonances localisées sur les composants.

Description de l'image : l'appareil de mesure avec le tableau des résultats

Pour exclure les imprécisions évidentes, il suffit de sélectionner les valeurs aberrantes (maximales ou minimales) affichées dans le tableau des résultats de l’appareil. Cette opération ouvre automatiquement le tableau et met en évidence les données à retirer de l’analyse.

Les valeurs aberrantes détectées lors des essais sur les vis et les boulons doivent être clairement identifiées pour garantir la précision globale des résultats. Ces valeurs sont consignées dans le rapport d’essai initial à des fins de vérification. En cas de modifications apportées au tableau des résultats, il est fortement conseillé de répéter les mesures pour valider les ajustements.

Les résultats finaux, exprimés sous forme de moyennes, doivent afficher une variation minimale, témoignant de la fiabilité des données recueillies.

Mesures dans la base du filet de vis

Pour réaliser des mesures dans la base du filet d’une vis, il est indispensable que la vis soit suffisamment grande pour permettre l’insertion du diamant dans le filet sans qu’il ne touche les parois. La précision est essentielle : les mesures doivent être effectuées directement à la base du filetage pour éviter toute force latérale pouvant compromettre les résultats. Cependant, ces mesures sont relativement rares en raison de leur complexité technique et du manque de praticité qu’elles impliquent.

Description de l'image : Mesure réalisée dans la rainure de serrage d’une pointe de foret à l’aide de la sonde SONO H10L, version longue.

Mesures sur des vis en acier à faible teneur en carbone

Des mesures comparatives ont été menées sur plusieurs vis expérimentales fabriquées en acier de construction, à la fois brunies et revêtues de zinc, en utilisant l’échelle Rockwell C comme référence. Chaque vis avait un point de mesure HRC spécifié par le client. Il convient de souligner que les plaques de référence de dureté tolèrent une variation de ±1 HRC, conformément aux exigences.

Trois mesures d’étalonnage ont été effectuées conformément à la norme EN ISO 6706, en utilisant une sonde portative HV 10 UCI (SONO H100). Les mesures ont été réalisées à la fois sur la tête et la tige des vis, lesquelles étaient soit fixées dans un étau, soit positionnées sur une base prismatique pour un meilleur maintien lors des mesures sur la tige.

Une fixation rigide des vis garantit des conditions optimales pour les mesures. Les empreintes UCI ont été prises à proximité des points de test Rockwell, sans exclure aucune mesure UCI. Pour les vis revêtues, les empreintes Rockwell ont été réalisées sur des surfaces préalablement rectifiées, tandis que les surfaces brunies ont été testées telles quelles, sans préparation supplémentaire.

Les résultats obtenus avec la méthode UCI ont confirmé la cohérence avec les mesures HRC. Une légère hausse des valeurs a été observée pour les vis revêtues par rapport aux vis brunies. Cette différence est probablement liée au traitement thermique intervenu lors du processus de revêtement.

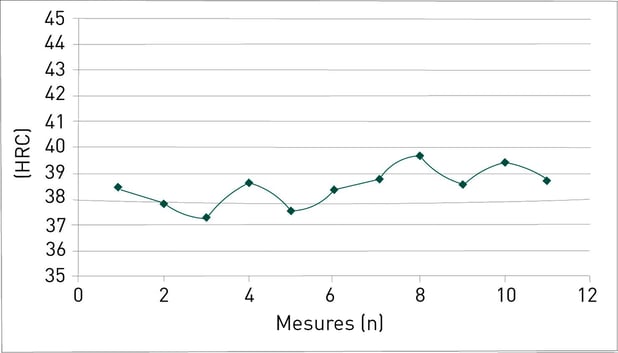

Résultats avec la sonde SONO H100 en HRC UCI

| Vis brunies | 1 | 2 | 3 | 4 |

| 36 HRC | 37,0 | 38,4 | ||

| 37 HRC | 37,2 | 38,4 | 38,5 | |

| 38 HRC | 38,9 | 399,4 | 38,5 | |

| Plage de dureté : 37-39 HRC | ||||

| Vis revêtues | 1 | 2 | 3 | 4 |

| 36 HRC | 40,7 | 41,5 | ||

| 37 HRC | 40,0 | |||

| 38 HRC | 42,1 | 42,2 | 41,6 | |

| Plage de dureté : 37-39 HRC |

D'après les critères applicables aux vis de sécurité, les vis brunies correspondent davantage à la classe 10.9, avec une plage de tolérance située entre 32 et 39 HRC, conformément à la fiche technique. À l’inverse, les vis revêtues sont classées dans la catégorie 12.9, avec une plage de 39 à 44 HRC.

Exemple de protocole de mesure

| Fichier | \My Documents\Basic\Screw-38-Head-2_01 |

| Date | 15. juin 2022 |

| Début de la mesure | 10:43 |

| Force de la sonde/de l'essai | Sono100/100N |

| Temps d'attente | 0 sec |

| Orientation | 0° |

| Matériau | Acier |

|

Norm; HV-> HRC |

C'EST 18265 |

| Nombre ajusté | 0 |

| Limites | Arrêt |

| Nombre | 11 |

| Moyenne | 38,5 HRC |

| Écart std. Écart | 0,7 HRC; 1,9% |

| Maximum | 39,7 HRC |

| Minimum | 37,3 HRC |

| R | 24,6 HRC; 6,3% |

| Remarques | La mesure sur le deuxième côté a été effectuée au niveau de la tête, car le support de celle-ci était irrégulier du côté de l’empreinte HRC. La vis n’était pas fixée, mais simplement posée pour la mesure. |

| 1 | 38,4 | HRC | 376 | HP |

| 2 | 37,8 | HRC | 371 | HP |

| 3 | 37,3 | HRC | 366 | HP |

| 4 | 38,6 | HRC | 378 | HP |

| 5 | 37,5 | HRC | 368 | HP |

| 6 | 38,3 | HRC | 376 | HP |

| 7 | 38,7 | HRC | 379 | HP |

| 8 | 39,7 | HRC | 389 | HP |

| 9 | 38,5 | HRC | 377 | HP |

| 10 | 39,4 | HRC | 386 | HP |

| 11 | 38,7 | HRC | 379 | HP |

Mesures avec des sondes motorisées sur un boulon en acier

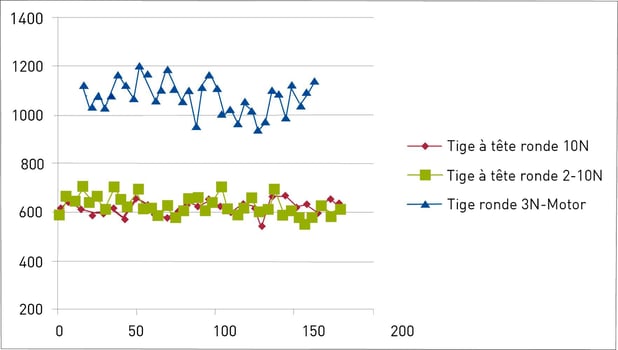

Lorsque l’espace le permet, l’utilisation d’une sonde motorisée équipée d’une base prismatique est fortement recommandée pour l’évaluation des surfaces cylindriques ou des revêtements minces. Ce type de configuration assure une stabilité optimale grâce à des supports adaptés, tels que des pieds de sonde à prisme. Le réglage du diamètre s’effectue aisément à l’aide d’une vis moletée, garantissant un ajustement précis. L’autocentrage du prisme permet d’obtenir des résultats fiables, même avec des forces d’essai réduites, comme l’illustre l’utilisation de la sonde motorisée SONO M3 avec une force de 3 N.

Dans cet exemple, les mesures ont été effectuées sur un boulon en acier de 6 mm de diamètre. Le matériau, un acier austénitique (type 1.4571), a été traité par colstérisation, une technique de cémentation par diffusion réalisée à basse température (~300 °C).

Résultats obtenus

- Dureté de surface : Environ 1100 HV 0,3 UCI, correspondant à une profondeur de trempe d’environ 20 μm (profondeur mesurée à 550 HV).

- Force d’essai accrue : Avec une force d’essai légèrement plus élevée, les résultats ont montré une dureté d’environ 600 HV UCI, obtenue avec une sonde manuelle SONO H10, HV 1 UCI. Cette diminution s’explique par l’épaisseur limitée de la couche durcie.

Fait notable, la dureté superficielle mesurée sur la tête du boulon était similaire à celle de la tige, confirmant l’homogénéité du traitement thermique appliqué.

Les résultats en comparaison :

| Mesures | ARE H10 | ARE H10 | ARE M3 | LA TÊTE EST M3 |

| Nombre de mesures | 27 | 37 | 34 | 10 |

| Moyenne | 634 HV | 622 HV | 1078 HV | 1042 HV |

| Sigma | 26 HV; 4.4% | 27 HV; 4.6% | 68 HV; 6.3% | 38 HV; 3.7% |

| Maximum | 670 HV | 705 HV | 1200 HV | 1115 HV |

| Minimum | 541 HV | 555 HV | 940 HV | 994 HV |

| R | 129 HV; 17.6% | 150 HV; 15.4% | 261 HV; 24.2% | 122 HV; 11.7% |

Résumé : Solutions polyvalentes pour la mesure portable de la dureté des vis et des boulons avec le SONODUR 3

Le SONODUR 3 se distingue par sa capacité à répondre à une multitude d’applications dans le contrôle des processus de production et de maintenance. Doté de la gamme la plus complète du marché, il permet de mesurer aussi bien la microdureté (1 N, HV 0,1 UCI) que la macrodureté (100 N, HV 10 UCI), offrant ainsi une solution fiable pour des composants aux géométries, tailles et textures variées. Contrairement aux méthodes traditionnelles, les mesures peuvent être effectuées rapidement, dans n’importe quelle orientation, y compris dans des zones difficiles d’accès. Sa capacité à réaliser un grand nombre de mesures permet une analyse immédiate des résultats douteux directement sur l’appareil, garantissant des données précises et exploitables.

En ce qui concerne les vis et les boulons, des mesures comparatives réalisées avec des méthodes classiques de dureté ont démontré l’efficacité et la polyvalence du SONODUR 3 en environnement industriel. Toutefois, comme pour toute méthode de test, il est essentiel de tenir compte des paramètres d’essai et d’analyser les résultats avec soin pour minimiser les sources d’erreur potentielles.

Grâce à une large gamme de géométries de sondes et une compatibilité avec les normes d’essais de dureté traditionnels, le SONODUR 3 constitue un « laboratoire d'essai sur site » polyvalent.

Share this

You May Also Like

These Related Stories

Mesure de la dureté Vickers par méthode UCI : une solution portable pour alléger la charge de travail du personnel de contrôle

Essais de dureté par courants de Foucault : les 7 principaux défis à relever