Misura rapida della durezza UCI su viti e bulloni: applicazioni pratiche

Applicazioni pratiche per la misurazione rapida della durezza UCI su viti e bulloni

Nell'articolo che segue, dopo aver illustrato alcuni retroscena della misurazione della durezza su oggetti di piccole dimensioni come viti e bulloni, parleremo della loro applicazione pratica. Ciò include suggerimenti ed esperienze pratiche che facilitano le misure su queste geometrie complesse e rapidamente soggette a errori.

Informazioni di base sull'uso della misurazione della durezza UCI

I durometri mobili UCI (Ultrasonic Contact Impedance) si sono affermati in molti settori dell'industria metallurgica come strumento importante per la valutazione della qualità dei processi. I sistemi di prova mobili funzionano in modo preciso e indipendente dalla direzione, con vari gradi di facilità d'uso. La presentazione dei risultati, la loro analisi e la loro gestione sono all'avanguardia per il raggiungimento di risultati significativi nelle prove di durezza portatili.

Le soluzioni dei compiti di prova spesso non sono banali. È necessaria una certa cautela per escludere dai risultati i disturbi dovuti alle proprietà del materiale o alla pista di prova. In questo caso, l'utente deve informarsi sulle possibilità e sui limiti della procedura UCI, come per tutti gli altri metodi di prova. Gli utenti completamente impreparati rischiano di fallire rapidamente. Alla fine, dopo un breve briefing e con un po' di abilità manuale, nulla impedisce di applicare con successo le sonde di prova UCI portatili.

Cosa si deve considerare quando si misura la durezza di viti e bulloni?

Oltre a una buona preparazione della superficie, è necessario rispettare altre condizioni al contorno. La prova di durezza UCI determina la durezza Vickers sotto carico, mentre il diamante Vickers viene premuto nel materiale. La scala di durezza di riferimento è il sistema Vickers su cui è sempre impostata la tecnologia UCI. Questo può essere necessario durante il funzionamento se il modulo di elasticità del materiale di prova differisce significativamente dall'acciaio standard (modulo di elasticità circa 210 GPa).

L'effetto della deviazione può essere meglio determinato da un confronto diretto con un sistema di prova di durezza classico. Successivamente, ad esempio quando si utilizza il durometro SONODUR 3, la deviazione del modulo di elasticità può essere facilmente compensata mediante una regolazione (numero CAL). L'importanza di questi adattamenti dipende fortemente dalle possibilità della tecnologia di prova classica, soprattutto quando si devono misurare superfici cilindriche. Occorre inoltre tenere conto delle diverse profondità di penetrazione delle varie tecniche di prova della durezza. Ad esempio, Rockwell C ha una profondità di penetrazione di 100 μm a 50 HRC, che è un fattore di 4 superiore rispetto al metodo Vickers con 513 HV 10 e circa 27 μm. L'esperienza ha dimostrato che questo può portare a differenze significative nel valore di durezza su componenti con gradienti di durezza (indurimento superficiale).

Così,

- la natura della superficie del materiale,

- la geometria del componente,

- la lavorazione meccanica del componente,

- accessibilità meccanica alla posizione di prova

- e la sua storia termica

devono essere presi in considerazione, così come, nel caso di pezzi piccoli o sottili,

- possibili risonanze dei componenti.

A seconda del compito e della disposizione di prova, può essere necessario lavorare con sonde a motore e forze di prova molto piccole, come SONO 1M 1 N (HV 0,1), per evitare che si verifichino risonanze del componente a forze di prova più elevate.

Esempi pratici di misurazioni su viti e bulloni

Di seguito, presentiamo le misure effettuate su diverse sezioni dei componenti di prova.

Misure sulla testa della vite

Fondamentalmente, nel caso delle teste delle viti, la direzione di misura preferita della sonda è dall'alto verso il basso. A tal fine, la vite deve essere fissata con la testa rivolta verso l'alto mediante una morsa o avvitata in una staffa adeguata. Soprattutto nel caso di pezzi di piccole dimensioni, è lecito attendersi vibrazioni del componente (risonanze di disturbo) sul bordo esterno della testa, che possono essere ridotte al minimo con misure appropriate (accoppiamento acustico, avvitamento o incassatura). Le risonanze si verificano localmente in punti non predeterminati. Tuttavia, di solito possono essere rilevate molto bene a causa della loro forte dispersione e dei valori estremi che sono molto al di fuori dell'intervallo previsto.

Piccole viti a testa svasata per la misurazione sulla testa della vite dopo il trattamento termico. In questo caso, la filettatura non è accessibile per la misurazione UCI. La misurazione sull'albero non è stata richiesta, poiché i test Vickers non sono praticabili in quella posizione.

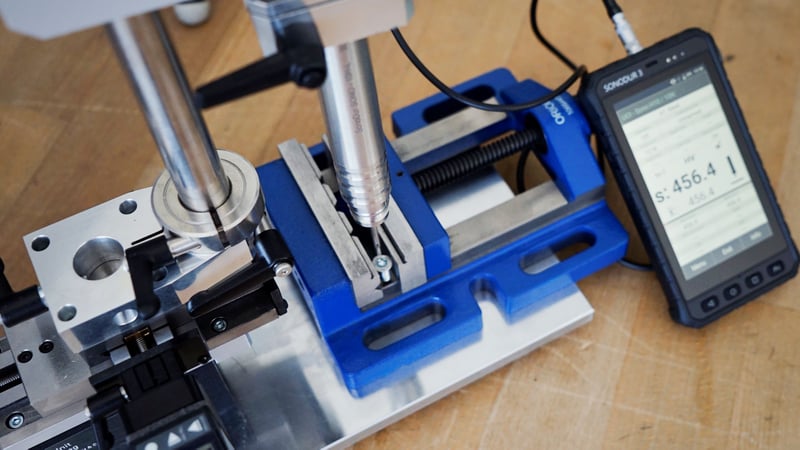

Dispositivo di misura per testare la testa della vite con testa bloccata nella morsa con SONO H10L, sonda versione lunga. Il criterio essenziale è la distribuzione delle misure sulla testa a distanza ravvicinata e l'osservazione della ripetibilità R. Un valore inferiore al 5,0% può essere considerato un valore molto buono. Cinque misurazioni sono spesso sufficienti per ottenere un risultato significativo.

Dispositivo di misura per testare la testa della vite con testa bloccata nella morsa con SONO H10L, sonda versione lunga. Il criterio essenziale è la distribuzione delle misure sulla testa a distanza ravvicinata e l'osservazione della ripetibilità R. Un valore inferiore al 5,0% può essere considerato un valore molto buono. Cinque misurazioni sono spesso sufficienti per ottenere un risultato significativo.

Prima di iniziare la misurazione, la linearità della sonda di prova viene solitamente controllata (calibrata) con cinque misurazioni su una piastra di riferimento per la durezza. In questo modo si verifica se la sonda funziona in modo accurato e se i risultati inattesi possono avere a che fare solo con la situazione di prova.

| Media di 5 misurazioni | 284,5 | HV 1 UCI | 615,7 | HV 1 UCI |

| Piastra di durezza | 289 | HV 1 | 602,0 | HV 1 |

| Deviazione | -4,5 | HP | 13,7 | HP |

| Deviazione in % | -1,6 | % | 2,3 | % |

| Deviazione limitata secondo la norma Din 50159-1 |

±5 |

% |

±6 |

% |

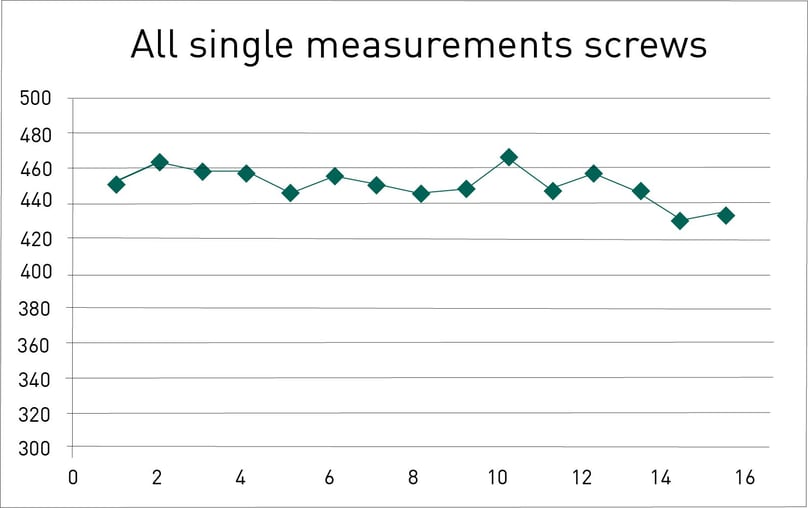

I risultati delle misurazioni su tutte le teste delle viti riassunte in una riga mostrano un risultato uniforme per tutte e tre le viti. Cinque punti di misura per ogni vite con valori medi per le viti 1, 2 e 3 di 455 HV 1 UCI, 452 HV 1 UCI e 444 HV 1 UCI. Tutti i risultati delle misurazioni sono stati presi in considerazione per la registrazione.

Misure dell'albero

La direzione di misurazione preferita è ancora una volta dall'alto verso il basso, per cui l'orientamento della vite dovrebbe essere nella direzione dello sguardo dell'operatore, con una buona illuminazione della posizione di misurazione. In questo caso è importante che, durante la misurazione manuale, la punta della sonda sia posizionata in direzione dello sguardo sull'apice della circonferenza. In questo modo è più facile eseguire la misurazione proprio in quel punto. Se il posizionamento non è corretto, piccole forze trasversali vengono introdotte nell'asta di risonanza della sonda di prova dall'attacco eccentrico, che portano a un ulteriore spostamento di frequenza e quindi al calcolo di un valore di durezza inferiore. In pratica, ciò significa che, a differenza della testa a vite, la disposizione della misura è più difficile e bisogna aspettarsi una dispersione del valore misurato rispetto al valore reale. E questo vale tanto più quanto più sottile è il diametro.

Misurazione di una vite sull'albero

In questo caso, l'osservazione della ripetibilità gioca un ruolo importante, così come l'assegnazione dei valori minimi e massimi rispetto al valore medio. Se si osserva una chiara asimmetria nella visualizzazione dei risultati del dispositivo a una certa distanza dal valore medio, questo è un segno inequivocabile di una misurazione errata. Naturalmente, questo vale in generale, ma soprattutto per i valori minimi misurati con superfici curve, poiché un "superamento" è piuttosto improbabile, a meno che non ci si debba aspettare il verificarsi di risonanze isolate dei componenti.

Immagine dal dispositivo di misurazione con il SONODUR 3

Le misurazioni evidentemente errate possono essere facilmente escluse dall'osservazione toccando il valore massimo o minimo nella tabella dei risultati del dispositivo. Questa viene automaticamente aperta e visualizzata per essere poi esclusa da ulteriori considerazioni.

Nel caso di prove su viti e bulloni, i valori anomali devono in ogni caso essere dichiarati come tali per i risultati significativi. I valori esclusi dalla considerazione fanno parte del rapporto di prova originale per ulteriori scopi di controllo. Se sono state avviate correzioni nella tabella dei risultati, si raccomanda un'ulteriore serie di misurazioni per verificare le misure, per quanto possibile. I risultati finali (medie) dovrebbero differire solo leggermente l'uno dall'altro.

Misure nella base del filo

La vite deve essere abbastanza grande da permettere al diamante di essere fissato all'interno della filettatura. Va notato che il diamante non tocca la parete e che le misurazioni vengono effettuate esattamente sul fondo della filettatura, altrimenti possono verificarsi nuovamente forze trasversali. Queste operazioni di misura non sono molto comuni a causa della loro complessità e della loro limitata applicabilità.

Esempio di misurazione nella scanalatura di serraggio di una punta di trapano. Qui SONO H10L, versione lunga.

Misure su viti in acciaio dolce

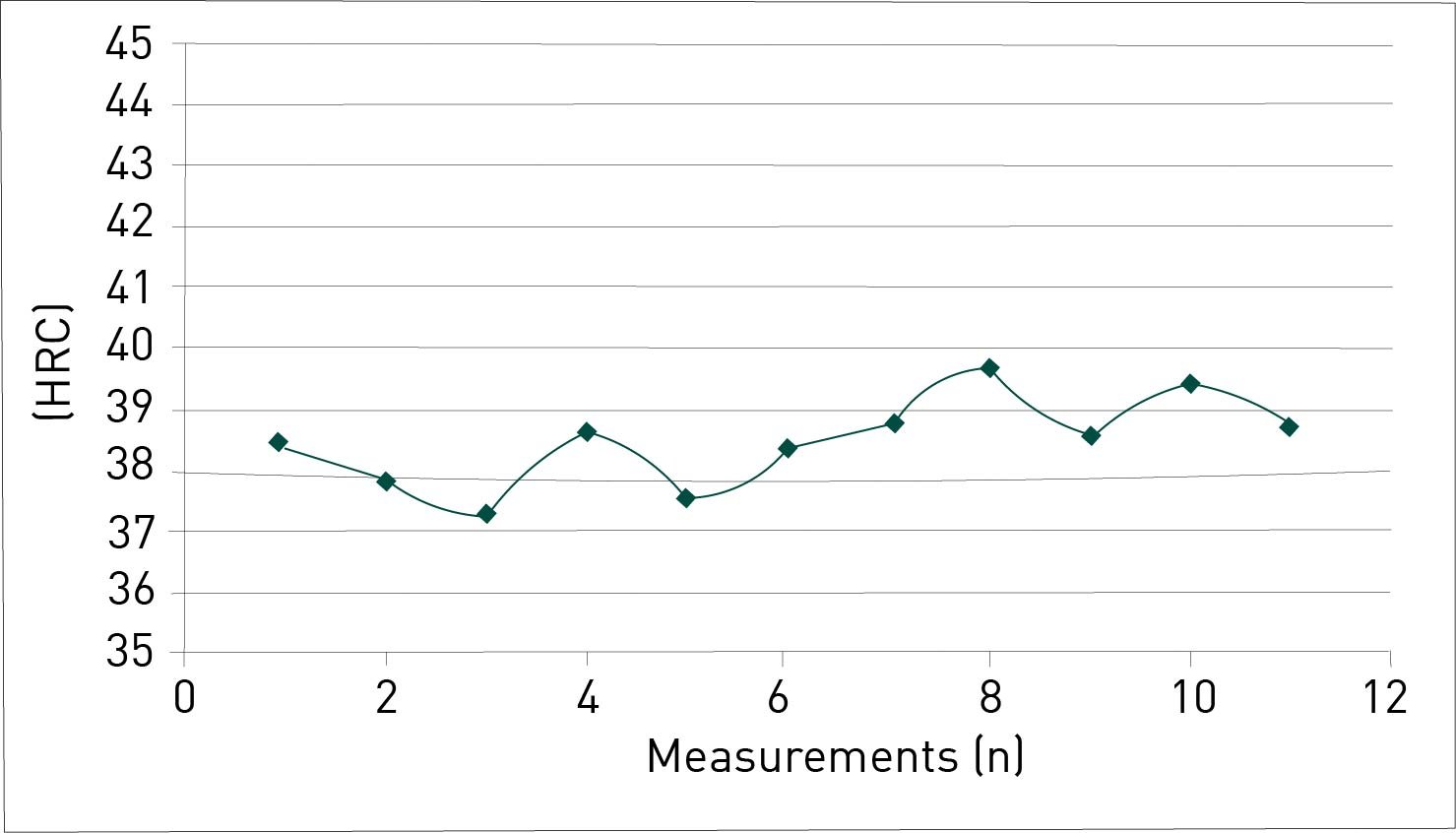

Come impostazione di prova, sono state eseguite misurazioni comparative su diverse viti sperimentali in acciaio strutturale (brunite o rivestite di zinco), con Rockwell C come scala di riferimento. Il cliente aveva impostato un punto di misura HRC in ogni caso. Va tenuto presente che sulle piastre di riferimento per la durezza è ammessa una tolleranza di ±1 HRC. Devono essere eseguite tre misure di calibrazione (EN ISO 6706). Le misure sono state effettuate con HV 10 UCI (sonda di misura portatile SONO H100) sulla testa e sull'albero. Le viti sono state tenute in una morsa o posizionate su una base a prisma (misure sull'albero).

Le condizioni migliori si avrebbero se le viti fossero serrate in un fissaggio. Le misure UCI sono state distribuite vicino alle impronte del test Rockwell. Non sono state escluse letture UCI. Nel caso delle viti rivestite, le impronte Rockwell sono state posizionate nelle superfici rettificate. Le superfici brunite non sono state lavorate.

I risultati dell'UCI hanno confermato le misurazioni HRC, in base alle quali le misure sulle viti rivestite sono generalmente leggermente aumentate e i valori misurati sono maggiori rispetto alle viti brunite. Le ragioni potrebbero essere ricercate nell'elaborazione termica del processo di rivestimento.

Risultati con la sonda SONO H100 in HRC UCI

| Burnished screws | 1 | 2 | 3 | 4 |

| 36 HRC | 37,0 | 38,4 | ||

| 37 HRC | 37,2 | 38,4 | 38,5 | |

| 38 HRC | 38,9 | 399,4 | 38,5 | |

| Härtebereich: 37-39 HRC | ||||

| Coated screws | 1 | 2 | 3 | 4 |

| 36 HRC | 40,7 | 41,5 | ||

| 37 HRC | 40,0 | |||

| 38 HRC | 42,1 | 42,2 | 41,6 | |

| Härtebereich: 37-39 HRC |

In base ai criteri per le viti di sicurezza, le viti brunite sono più probabilmente assegnate alla classe 10.9 con un intervallo di tolleranza di 32 - 39 HRC, secondo la scheda tecnica. Le viti rivestite, invece, rientrano nella classe 12.9 con 39 - 44 HRC.

Esempio di protocollo di misura

| File | \My Documents\Basic\Screw-38-Head-2_01 |

|

Data |

15. June 2022 |

|

Inizio della misura. |

10:43 |

|

Sonda/Forza di prova |

Sono100/100N |

|

Tempo di permanenza |

0 sec |

|

Orientamento |

0° |

|

Materiale |

Steel |

|

Nrom; HV->HRC |

THIS IS 18265 |

|

Numero di riferimento |

0 |

|

Limiti |

Off |

|

Numero |

11 |

|

Media |

38,5 HRC |

|

Deviazione std. Deviazione |

0,7 HRC; 1,9% |

|

Massimo |

39,7 HRC |

|

Minimo |

37,3 HRC |

| R | 24,6 HRC; 6,3% |

| Osservazioni | Il secondo lato è stato misurato in corrispondenza della testa, poiché il supporto della testa non era uniforme sul lato dell'impronta HRC. La vite non è stata fissata, ma solo applicata. |

| 1 | 38,4 | HRC | 376 | HP |

| 2 | 37,8 | HRC | 371 | HP |

| 3 | 37,3 | HRC | 366 | HP |

| 4 | 38,6 | HRC | 378 | HP |

| 5 | 37,5 | HRC | 368 | HP |

| 6 | 38,3 | HRC | 376 | HP |

| 7 | 38,7 | HRC | 379 | HP |

| 8 | 39,7 | HRC | 389 | HP |

| 9 | 38,5 | HRC | 377 | HP |

| 10 | 39,4 | HRC | 386 | HP |

| 11 | 38,7 | HRC | 379 | HP |

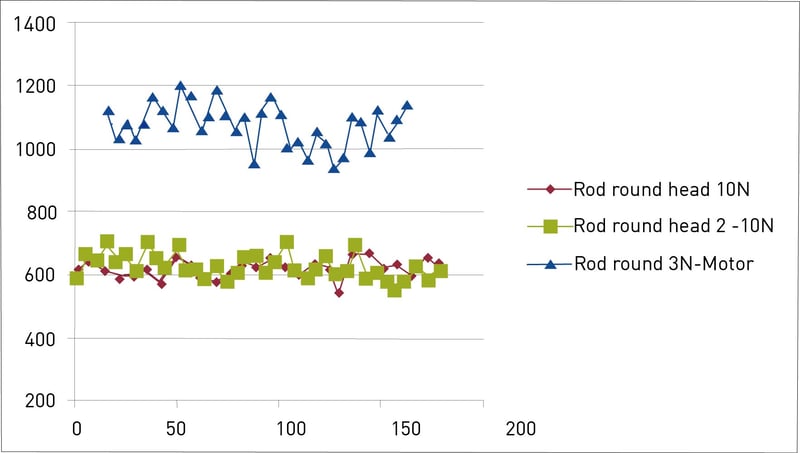

Misure con sonde a motore su un bullone d'acciaio

Se c'è spazio sufficiente per ausili come i piedini della sonda a prisma, si consiglia la misurazione con una sonda di misura a motore e una base per sonda a prisma su superfici cilindriche o rivestimenti sottili. Il diametro può essere regolato con una vite zigrinata. Grazie all'autocentraggio tramite il prisma, è possibile ottenere risultati affidabili anche con forze di prova molto ridotte, come in questo caso con la sonda di misura a motore 3N SONO M3.

Questo esempio è un bullone in acciaio con un diametro di 6 mm. La superficie dell'acciaio austenitico (qui 1.4571) è colsterizzata (carburazione per diffusione a bassa temperatura, circa 300 °C). La durezza superficiale è stata misurata con circa 1100 HV 0,3 UCI, per cui si può ipotizzare una profondità di tempra di circa 20 μm (profondità di tempra a 550 HV). Le prove con una forza di prova leggermente superiore hanno prodotto circa 600 HV UCI (sonda manuale SONO H10, HV 1 UCI), a causa dello strato di tempra molto sottile. La durezza superficiale della testa è risultata identica a quella dell'albero.

The results in comparison:

| Misure | ARE H10 | ARE H10 | ARE M3 | HEAD ARE M3 |

| Numero di misure | 27 | 37 | 34 | 10 |

| Media | 634 HV | 622 HV | 1078 HV | 1042 HV |

| Sigma | 26 HV; 4.4% | 27 HV; 4.6% | 68 HV; 6.3% | 38 HV; 3.7% |

| Massimo | 670 HV | 705 HV | 1200 HV | 1115 HV |

| Minimo | 541 HV | 555 HV | 940 HV | 994 HV |

| R | 129 HV; 17.6% | 150 HV; 15.4% | 261 HV; 24.2% | 122 HV; 11.7% |

Sommario: Molteplici soluzioni per la misurazione mobile della durezza su viti e bulloni con il SONODUR 3

SONODUR 3 offre molteplici soluzioni per un'ampia varietà di applicazioni per il controllo dei processi di produzione e manutenzione. Con la gamma di prodotti attualmente più ampia, dalla microdurezza (1 N, HV 0,1 UCI) alla macrodurezza (100 N, HV 10 UCI), è possibile misurare in modo affidabile un'ampia varietà di geometrie, dimensioni e strutture dei componenti. Rispetto ai metodi classici, le misure possono essere effettuate molto rapidamente, in punti difficili da raggiungere e complicati, in qualsiasi direzione. Grazie all'elevato numero di misure, i risultati sospetti possono essere valutati rapidamente nel dispositivo e, in ultima analisi, si possono ottenere risultati significativi.

Utilizzando l'esempio di viti e bulloni, sono state eseguite con successo misurazioni comparative con i metodi classici di prova della durezza, il che suggerisce l'uso di SONODUR 3 nella produzione. Come per altri metodi di misura e di prova, le condizioni al contorno devono essere prese in considerazione nelle prove e nella valutazione dei risultati, al fine di ridurre al minimo le influenze negative. In combinazione con le prove di durezza classiche e l'ampia scelta di geometrie delle sonde, SONODUR 3 è come un "laboratorio di prova in loco".

Share this

You May Also Like

These Related Stories

Prova di durezza Vickers mobile con UCI per ridurre il carico di lavoro del personale di prova

Test di durezza: per garantire che gli elementi di fissaggio e le viti mantengano le promesse.